ホンダが巨大風洞を新設する理由は空気抵抗低減のためだけではない。目的はWLTPだ ホンダの新風洞 3つ目の風洞の理由は空力開発だけではない。WLTP、燃費測定のため

- 2020/11/11

- 2020/11/12

-

世良耕太

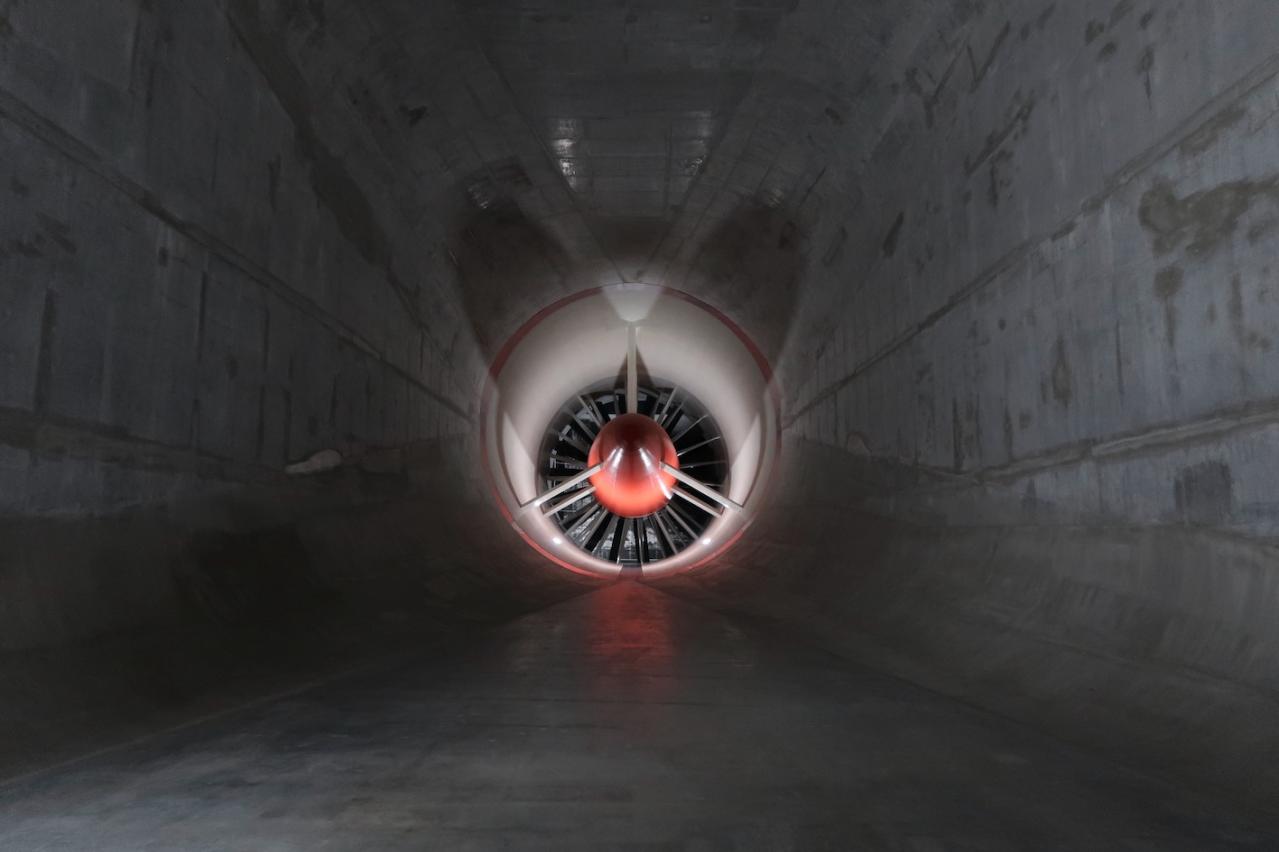

ホンダは2020年に稼動した新しい風洞を公開した。3基めの風洞である。この風洞を作った背景にあるのは、エアロダイナミクだけでなく、「WLTP」への対応があった。つまり「燃費」のための風洞だ。

TEXT & PHOTO◎世良耕太(SERA Kota) PHOTO & FIGURE◎Honda

ホンダ3基めの風洞の意味

ホンダは2020年に稼動した新しい風洞を公開した。実車風洞としては3基目になり、1基目はものづくりセンター栃木内で1991年から稼動。固定床の風洞で、現在は風切り音の開発に使用されている。2基目はF1パワーユニットの開発拠点としても機能するHRD Sakuraにあり、2009年に稼動。路面やタイヤの動きを再現できるムービングベルト付きで、SUPER GT GT500などのレース車両の空力開発に用いている(もともとはF1の空力開発を視野に入れた施設だったが、2008年シーズン限りで撤退したため利用されることはなかった)。

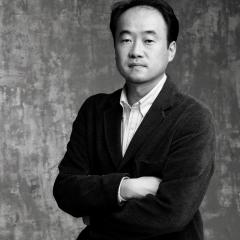

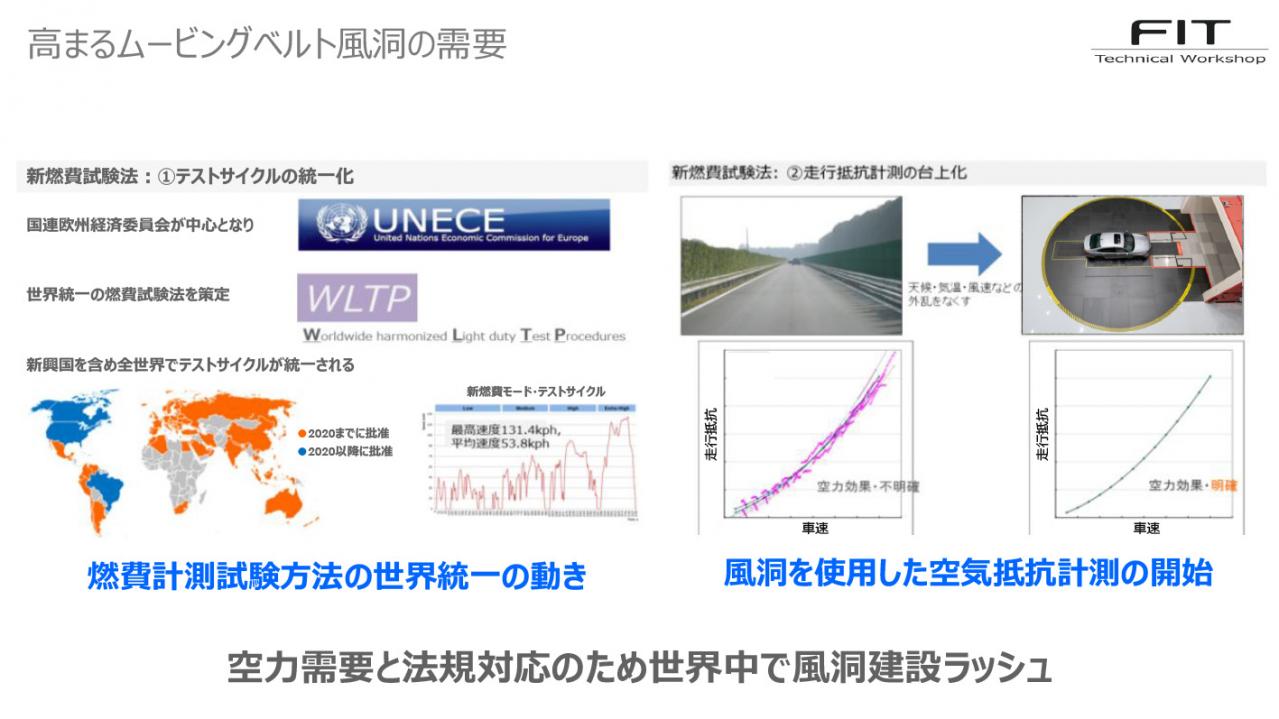

3基目の実車風洞は、ものづくりセンター栃木内に建設された。ムービングベルト付きで、6月から開発に用いている。それまではSakuraの風洞でレース車両の開発と並行して量産車の開発を行なっていたが、量産車専用の風洞が必要になり、新設したというわけだ。なぜ、量産車専用の風洞が必要になったのか。「大きな理由はWLTPです」と担当技術者は説明する。

WLTPはWorld harmonized Light vehicle Test Procedureの略で、2018年に施行された世界統一の新しい燃費測定基準である。

「JC08とWLTPとで選択肢がありますが、ホンダは2018年からWLTPでやっていくことに決めました。メインはヨーロッパですが、世界中でWLTPを認可手法として適用しています。来年からは中国が適用し、韓国やインドも適用する話が出ています。残るは北米くらいですが、少なくとも中国が入ってくることで、全世界の何百万台でこの認可を通さなければならない。となると、風洞テストの時間がかなり必要になってきます」

燃費を測定するのになぜ風洞?

「今まではテストコースで実走し、コースティングダウンというモードでクルマの走行抵抗を求めなければなりませんでした。WLTPでは代表置換が許可されるようになり、走行抵抗の空力の部分は風洞でとっていいことになりました。転がり抵抗はシャシーダイナモでとります。この両者を足したものを走行抵抗の認定値として申請できることになりました。したがって、風洞のテスト時間を大幅に増やさなければならず、新しい風洞を建てることになりました」

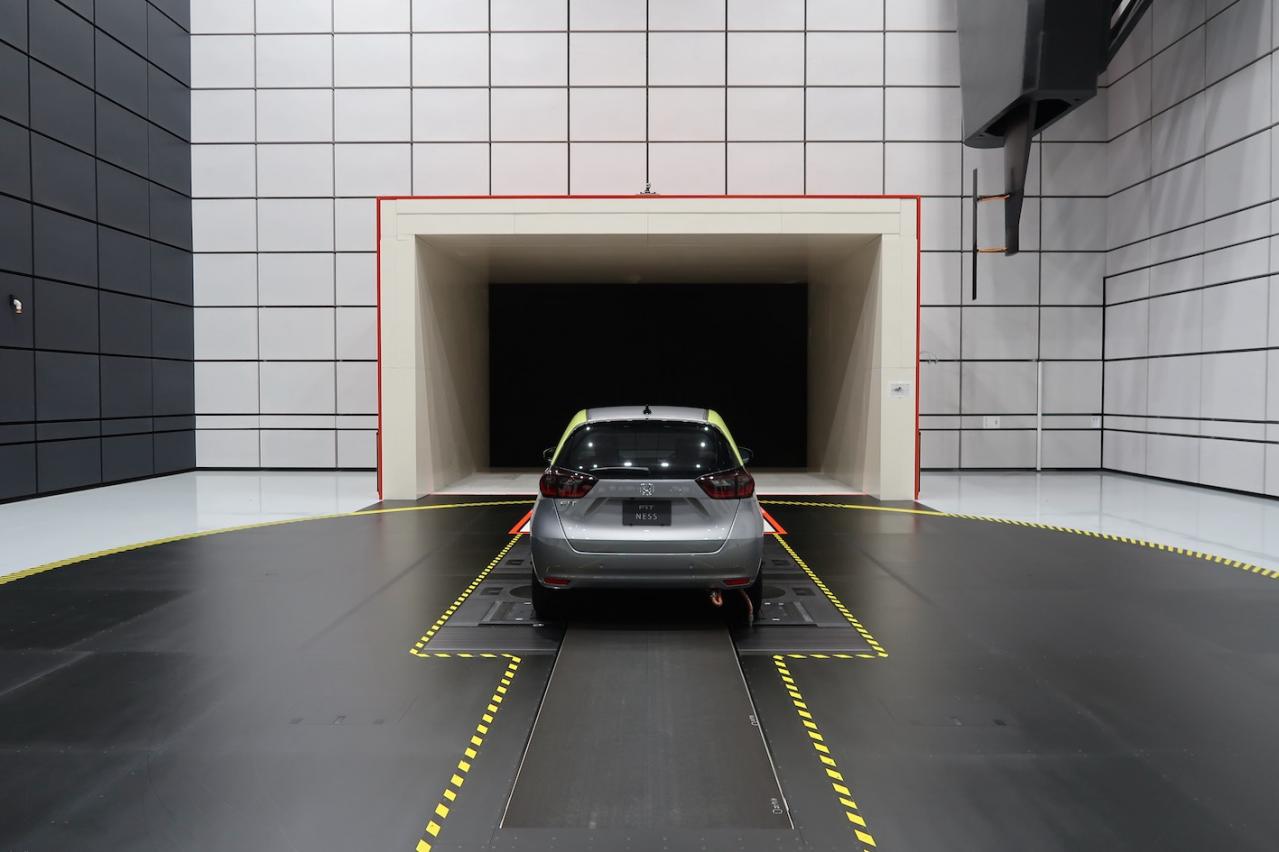

これまでのように空気抵抗低減や冷却の最適化などを目的とした用途でも使うが、WLTPへの対応が風洞新設の大きな原動力になっている。こうした背景から、新ムービングベルト風洞は開発効率を向上させるための工夫が施されている。Sakuraのムービングベルト風洞はレース車両の開発を主目的に設計されたため1ベルトだが、栃木の新ムービングベルト風洞は量産車に特化したため、5ベルトとした。

1ベルトは幅の広いベルトの上に車両全体を載せる。いっぽう、5ベルトの場合、メインのベルトはフロアの下を通り、左右のタイヤはベルトをまたぐ格好。各タイヤに独立したベルトが当てがわれている。1ベルトの場合、車両を何らかの方法で固定しないと、ベルトの動きにつれて動いてしまう。一般的には、ベルトの外側(左右)に設置したポストから伸ばした棒で前後のアクスルを固定し、車両が動かないようにする。

「量産車の場合は床下に空力パーツがいっぱいついています。タイヤのプロファイルひとつで空力性能が変わったりもします。ベルトの上でジャッキアップすることはできないので、いったんベルトから降ろしてジャッキアップし、タイヤや床下パーツを交換して再度ベルトに載せ、アクスルを固定しなおす必要があります。ひとつパーツを交換するのに1時間くらいかかることもあります」

つまり、効率が悪い。1ベルトで計測を行なう際は、ベルト側からタイヤを回すことになるので、トランスミッションを壊さないようドライブシャフトを外す必要もある。エンジンをかけた状態であれば潤滑ができるので問題ないが、すると今度は排ガスの処理が問題になる。

1ベルトの場合は、床に設置したアタッチメントで車両を支える。オートメーテッド・ビークル・アタッチメント(AVA)と呼ぶ装置がそれで、車体側に付いているアタッチメントを自動で探し、ローリングロード上に固定するシステムだ。AVAで固定することで、タイヤが回ってもクルマは動かない。

ドライブシャフトも外さなくていい。EGRというシステムを世界で初めて採用したからだ。排ガス再還流の意味のEGR(Exhaust Gas Recirculation)ではなく、Exhaust Gas Removal(排ガス除去)の略である。テールパイプにホースをつなぎ、計測する空気の流れに影響を与えないようリヤタイヤの陰に隠れる位置でターンテーブルの下に導いている。設備側のブロワーで排気を引っ張り出し、大気に放出する仕組みだ。エンジンをかけ、シフトをニュートラルにした状態で計測する。

施設の構造も、新ムービングベルト風洞の特徴だ。外気温に応じて風洞を流れる空気の温度が変動しては、正確な計測はできない。そこで、風洞を二重構造とし、外壁と内壁に挟まれた空間を空調で管理することにより、年間を通じて一定の温度にコントロールできるようにした。

出力2.5メガワットの電気モーターが最高187rpmで回転し、最高で200km/h+αに相当する風を起こすという。新ムービングベルト風洞は、車両開発の効率化を約束する巨大な最新設備だ。

|

|

|

自動車業界の最新情報をお届けします!

Follow @MotorFanwebこれが本当の実燃費だ!ステージごとにみっちり計測してみました。

日産キックス600km試乗インプレ:80km/h以上の速度域では燃費が劇...

BMW320d ディーゼルの真骨頂! 1000km一気に走破 東京〜山形往復...

日産ノート | カッコイイだけじゃない! 燃費も走りも格段に洗練...

渋滞もなんのその! スイスポの本気度はサンデードライブでこそ光...

PHEVとディーゼルで燃費はどう違う? プジョー3008HYBRID4とリフ...

スズキ・ジムニーとジムニーシエラでダート走行の燃費を計ってみた...

会員必読記事|MotorFan Tech 厳選コンテンツ

フェアレディZ432の真実 名車再考 日産フェアレディZ432 Chapter2...

マツダ ロータリーエンジン 13B-RENESISに至る技術課題と改善手法...

マツダSKYACTIV-X:常識破りのブレークスルー。ガソリンエンジン...

ターボエンジンに過給ラグが生じるわけ——普段は自然吸気状態

林義正先生、「トルクと馬力」って何が違うんですか、教えてくだ...

マツダ×トヨタのSKYACTIV-HYBRIDとはどのようなパワートレインだ...

3分でわかる! クルマとバイクのテクノロジー超簡単解説

3分でわかる! スーパーカブのエンジンが壊れない理由……のひとつ...

3分でわかる! マツダのSKYACTIV-X(スカイアクティブ-X)ってな...

スーパーカブとクロスカブの運転が楽しいのは自動遠心クラッチ付...

ホンダCB1100の並列4気筒にはなぜV8のようなドロドロ感があるのか...

ホンダ・シビック タイプRの謎、4気筒なのになぜマフラーが3本?