リチウムイオン電池の信頼性向上、工数削減、軽量化に貢献 日立金属ネオマテリアル:リチウムイオン電池(LIB)用クラッド端子の開発

- 2019/02/09

- Motor Fan illustrated編集部

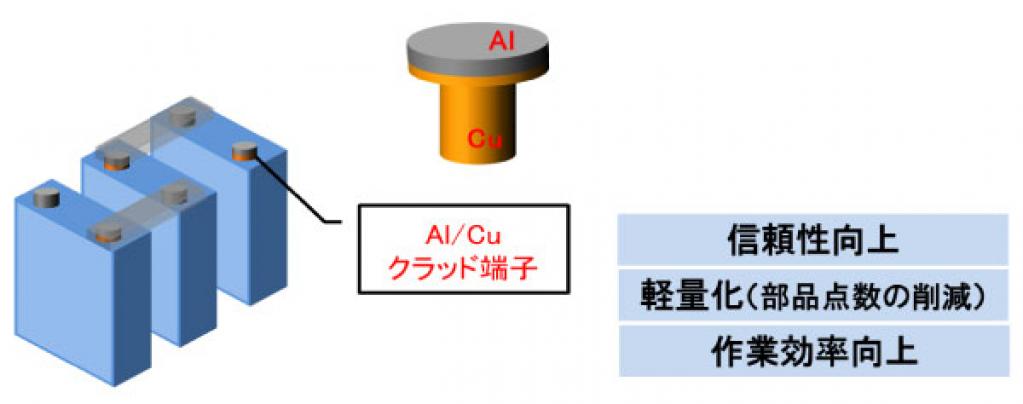

日立金属ネオマテリアルは、アルミニウム/銅(Al/Cu)クラッド材を加工したクラッド端子を開発した。クラッド端子は、過酷な環境下で使用される車載用リチウムイオン電池(LIB)の接続信頼性向上、組み立て工数削減、さらには電池全体重量の低減へ貢献する。

CO2排出量削減に向けた世界各国の環境規制の強化に伴い、電気自動車(EV)やプラグインハイブリッド車(PHV)をはじめとした電動車両は、今後急速に普及すると予測されている。これら電動車両の普及に向けて、自動車の航続距離の延長が求められることから、基幹部品であるLIBの高出力化や、車両全体の軽量化が昨今の課題として研究開発が進められている。

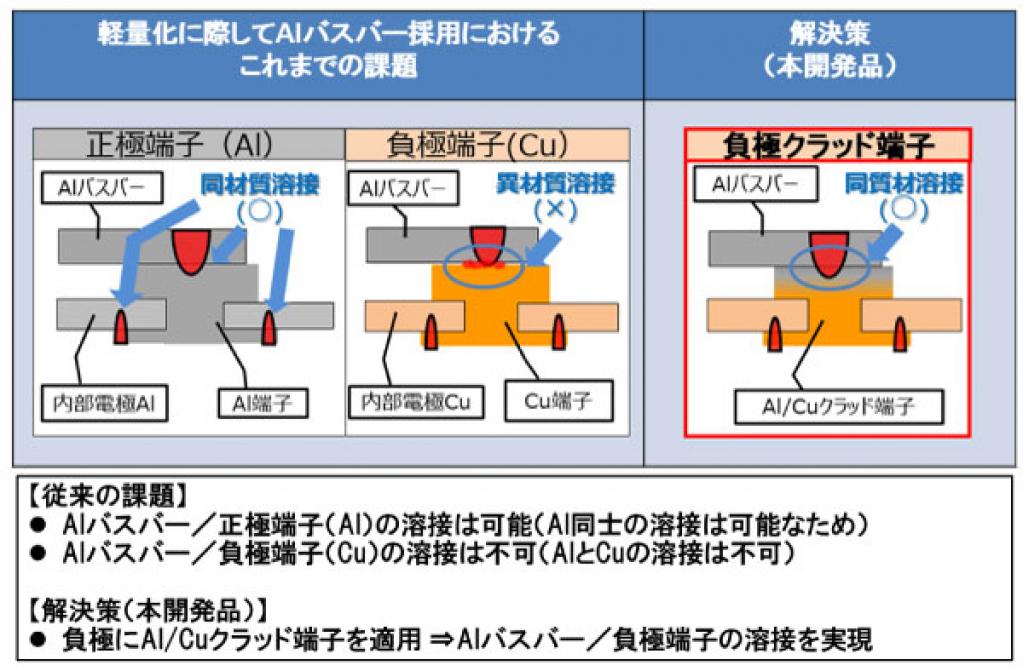

従来のLIBモジュールは、出力を得るために複数のLIBセルが銅(Cu)製バスバー(※1)によって接続されている。通常、LIBセルの接続端子には、正極側にアルミニウム(Al)、負極側にCuが用いられるが、Al正極端子とCuバスバーを直接溶接すると、接合境界面に脆弱な金属間化合物が生成され接続信頼性が担保できなくなるため、ボルト・ナットを用いて接合される。また、今後、軽量化を求めてAlバスバーの採用が進む潮流の中で、Cu負極端子との接合部における信頼性の確保が課題となる。

このたび日立金属ネオマテリアルが開発したLIB用クラッド端子は、Al/Cuクラッド材を加工したもので、接続部信頼性の技術課題を解決した製品。クラッド端子は端子頭部がAl、脚部がCuで構成されており、従来の負極端子に代替して使用することで、Alバスバーとクラッド端子頭部(Al)のAl同士の溶接接合を可能とした(<補足説明>参照)。これにより、接合部の信頼性をより高めることができる。

また、クラッド端子に用いるAl/Cuクラッド材は、独自の圧接法(※2)をはじめとした諸工程によりAlとCuを圧接し、最適な熱処理を行うことで金属間接合を促進した結果、端子形状においてもきわめて強固な接合強度を実現している。

これら構造上の工夫により、日立金属ネオマテリアルが開発したクラッド端子は、車両における過酷な走行環境において、LIBの接続信頼性向上、および従来あった複数素材による組み立て工数の削減、さらには車載バッテリーの軽量化が可能となる。

※1 バスバー:配線用材料のひとつで、絶縁被覆を施していない板状の導体。

※2 圧接法:英語名クラッド(clad)。強い圧力をかけて同種または異種の金属を接合する加工法。

|

|

|

自動車業界の最新情報をお届けします!

Follow @MotorFanwebおすすめのバックナンバー

これが本当の実燃費だ!ステージごとにみっちり計測してみました。

日産キックス600km試乗インプレ:80km/h以上の速度域では燃費が劇...

BMW320d ディーゼルの真骨頂! 1000km一気に走破 東京〜山形往復...

日産ノート | カッコイイだけじゃない! 燃費も走りも格段に洗練...

渋滞もなんのその! スイスポの本気度はサンデードライブでこそ光...

PHEVとディーゼルで燃費はどう違う? プジョー3008HYBRID4とリフ...

スズキ・ジムニーとジムニーシエラでダート走行の燃費を計ってみた...

会員必読記事|MotorFan Tech 厳選コンテンツ

フェアレディZ432の真実 名車再考 日産フェアレディZ432 Chapter2...

マツダ ロータリーエンジン 13B-RENESISに至る技術課題と改善手法...

マツダSKYACTIV-X:常識破りのブレークスルー。ガソリンエンジン...

ターボエンジンに過給ラグが生じるわけ——普段は自然吸気状態

林義正先生、「トルクと馬力」って何が違うんですか、教えてくだ...

マツダ×トヨタのSKYACTIV-HYBRIDとはどのようなパワートレインだ...

3分でわかる! クルマとバイクのテクノロジー超簡単解説

3分でわかる! スーパーカブのエンジンが壊れない理由……のひとつ...

3分でわかる! マツダのSKYACTIV-X(スカイアクティブ-X)ってな...

スーパーカブとクロスカブの運転が楽しいのは自動遠心クラッチ付...

ホンダCB1100の並列4気筒にはなぜV8のようなドロドロ感があるのか...

ホンダ・シビック タイプRの謎、4気筒なのになぜマフラーが3本?