日本製鋼所、三菱ケミカル:世界最大級の窒化ガリウム基板製造設備を竣工

- 2021/05/19

- Motor Fan illustrated編集部

日本製鋼所は、三菱 ケミカルと共同で窒化ガリウム(GaN)単結晶基板の量産に向けた実証設備を日本製鋼所M&E室蘭製作所構内に竣工した。

同社は2021年度にかけて4インチのGaN単結晶基板の量産に向けた実証実験を行い、2022年度初頭からの市場供給開始を目指す。

GaNは、高効率・高耐久性により超高効率デバイスの実現を可能にする素材。大幅に消費電力を削減しCO2排出量も削減できることから、環境負荷の低減が期待されている。GaNは青色LED用途のみならず、以下のような用途での応用が期待されている。

① 高出力・高輝度光源

さらなる省エネを実現する高輝度・高出力レーザ、高効率照明、新世代ディスプレイへの応用。

② 情報通信

大容量データを瞬時に送受信できる高周波・光通信デバイス等、次世代高速通信(5G)やポスト5G通信の実現。

現在、主に使われているシリコン系基板に比べて動作周波数が高いGaNを採用することで、サーバや基地局の省電力化にも寄与。

③ パワー半導体

近年は特に機器や装置を小型化できるパワー半導体の需要が増加している。

現在はシリコン系基板が主流だが、より大電流動作が可能な高耐圧パワー半導体が求められている。

日本製鋼所は、人工水晶製造用のオートクレーブ(圧力容器)を製造しており、日本国内のシェアは100%で累計415基、海外も24基の実績がある。またグループ会社で30年間にわたり人工水晶を製造し、主に国内のカメラメーカに多くの光学部品を納入している。

三菱ケミカルは、気相成長法(HVPE)と化合物半導体の加工技術を用いた高品質のGaN基板の製造技術を有しており、より高い生産性を目指し独自の液相成長法(Super Critical Acidic Ammonia Technology:SCAAT)によるGaN基板の開発を進めている。

両社は東北大学と共同で、大口径・高品質・低コストGaN基板の製造技術の開発を進めてきた。さらに名古屋大学・天野研究室とも結晶成長や特性評価等の共同研究体制を構築している。

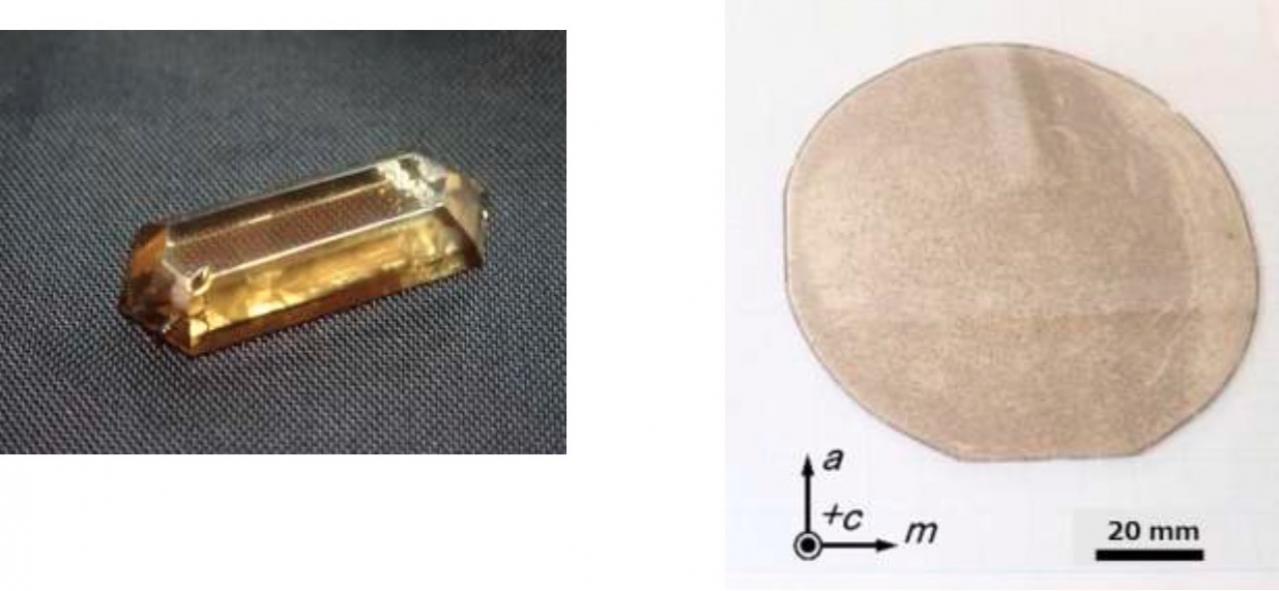

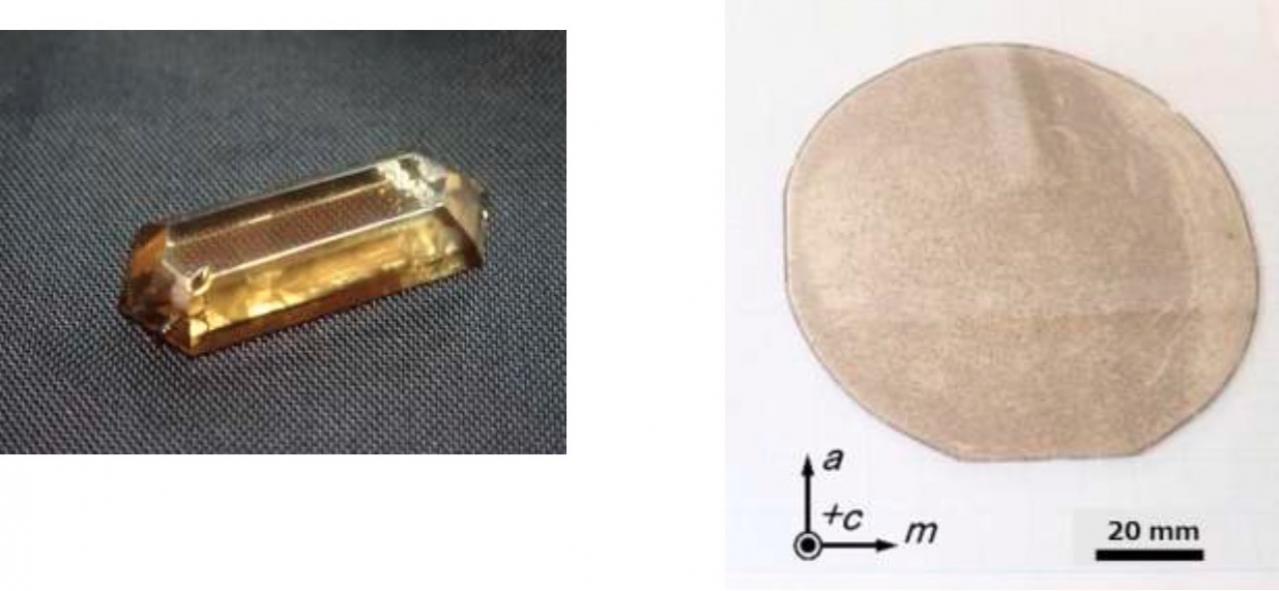

両社は2017年に、室蘭製作所内に建設したパイロット設備において、透明で結晶欠陥が極めて少ないGaN基板の低コスト製造技術の開発に成功し、4インチサイズの均一な結晶成長も確認した。新たに開発した製造プロセスは「SCAAT-LP」と称し、従来のSCAATの約半分の圧力条件となる低圧酸性アモノサーマル技術*1を利用した、将来の量産に向けた新たな製造技術。

< 実証設備の概要 >

・ 所在地:日本製鋼所M&E 室蘭製作所(北海道室蘭市茶津町4番地)内

・ 総面積:266m2

・ 主要設備:大型オートクレーブ装置、加熱ヒータおよび制御装置、アンモニア供給・吸収設備、高純度ガス精製装置等

この度、導入する大型設備では「SCAAT-LP」を用いて4インチのGaN基板の量産に向けた実証実験を行う。この実証実験を踏まえ、GaN基板の安定供給体制を構築するとともに、近年需要が増加するパワーデバイス用途に適用可能な6インチ基板の開発にも取り組んでいく。GaN基板は、パワーデバイスをはじめ、光エネルギー、電波エネルギーに関する様々な用途への応用が期待される。

なお、本成果の一部は、新エネルギー・産業技術総合開発機構(NEDO)の助成事業*2の結果得られたもの。

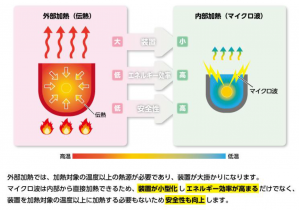

*1 低圧酸性アモノサーマル技術

通常の温度・圧力では溶解しない溶質を、高温・高圧の超臨界流体中に溶解させ、炉内の温度勾配に応じた溶解度差を利用して種結晶上に溶質を再結晶させるソルボサーマル法の一種。超臨界アンモニア中へのGaNの溶解を促進させる鉱化剤として、ハロゲン化アンモニウム(NH4X、X=Cl、Br、I)等の酸性鉱化剤を用いている。大口径GaN基板の量産に適した大型製造設備の実現を可能とする、比較的低い圧力条件(従来技術の約半分の100MPa程度)で結晶成長を行う技術。

*2 NEDOの助成事業

2017~2019年度:「低炭素社会を実現する次世代パワーエレクトロニクスプロジェクト」 2020~2021年度:「戦略的省エネルギー技術革新プログラム」

|

|

|

自動車業界の最新情報をお届けします!

Follow @MotorFanwebおすすめのバックナンバー

これが本当の実燃費だ!ステージごとにみっちり計測してみました。

日産キックス600km試乗インプレ:80km/h以上の速度域では燃費が劇...

BMW320d ディーゼルの真骨頂! 1000km一気に走破 東京〜山形往復...

日産ノート | カッコイイだけじゃない! 燃費も走りも格段に洗練...

渋滞もなんのその! スイスポの本気度はサンデードライブでこそ光...

PHEVとディーゼルで燃費はどう違う? プジョー3008HYBRID4とリフ...

スズキ・ジムニーとジムニーシエラでダート走行の燃費を計ってみた...

会員必読記事|MotorFan Tech 厳選コンテンツ

フェアレディZ432の真実 名車再考 日産フェアレディZ432 Chapter2...

マツダ ロータリーエンジン 13B-RENESISに至る技術課題と改善手法...

マツダSKYACTIV-X:常識破りのブレークスルー。ガソリンエンジン...

ターボエンジンに過給ラグが生じるわけ——普段は自然吸気状態

林義正先生、「トルクと馬力」って何が違うんですか、教えてくだ...

マツダ×トヨタのSKYACTIV-HYBRIDとはどのようなパワートレインだ...

3分でわかる! クルマとバイクのテクノロジー超簡単解説

3分でわかる! スーパーカブのエンジンが壊れない理由……のひとつ...

3分でわかる! マツダのSKYACTIV-X(スカイアクティブ-X)ってな...

スーパーカブとクロスカブの運転が楽しいのは自動遠心クラッチ付...

ホンダCB1100の並列4気筒にはなぜV8のようなドロドロ感があるのか...

ホンダ・シビック タイプRの謎、4気筒なのになぜマフラーが3本?