内燃機関超基礎講座 | トヨタ内製の第4世代ターボチャージャー:ラグと周速と制御を改善

- 2021/01/19

-

牧野 茂雄

トヨタ自動車がターボチャージャーの内製を始めたのは1982年である。以降、ファインセラミクス製タービンホイールやシーケンシャルツインターボなど、時代のトレンドに沿った開発を行なってきた。一貫してねらってきたのは、レスポンスのいいジャストタイミングの過給である。

TEXT&PHOTO:牧野茂雄(MAKINO Shigeo)FIGRE:TOYOTA

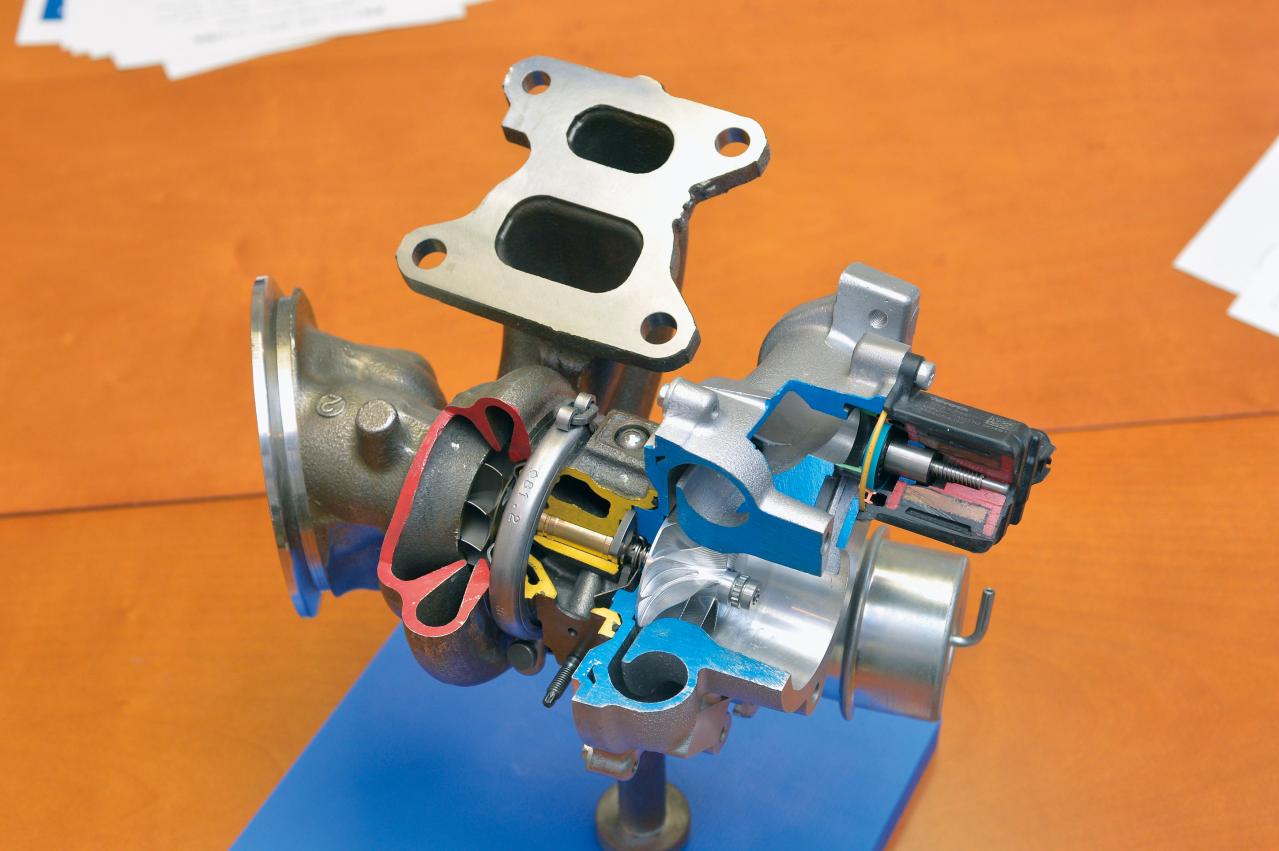

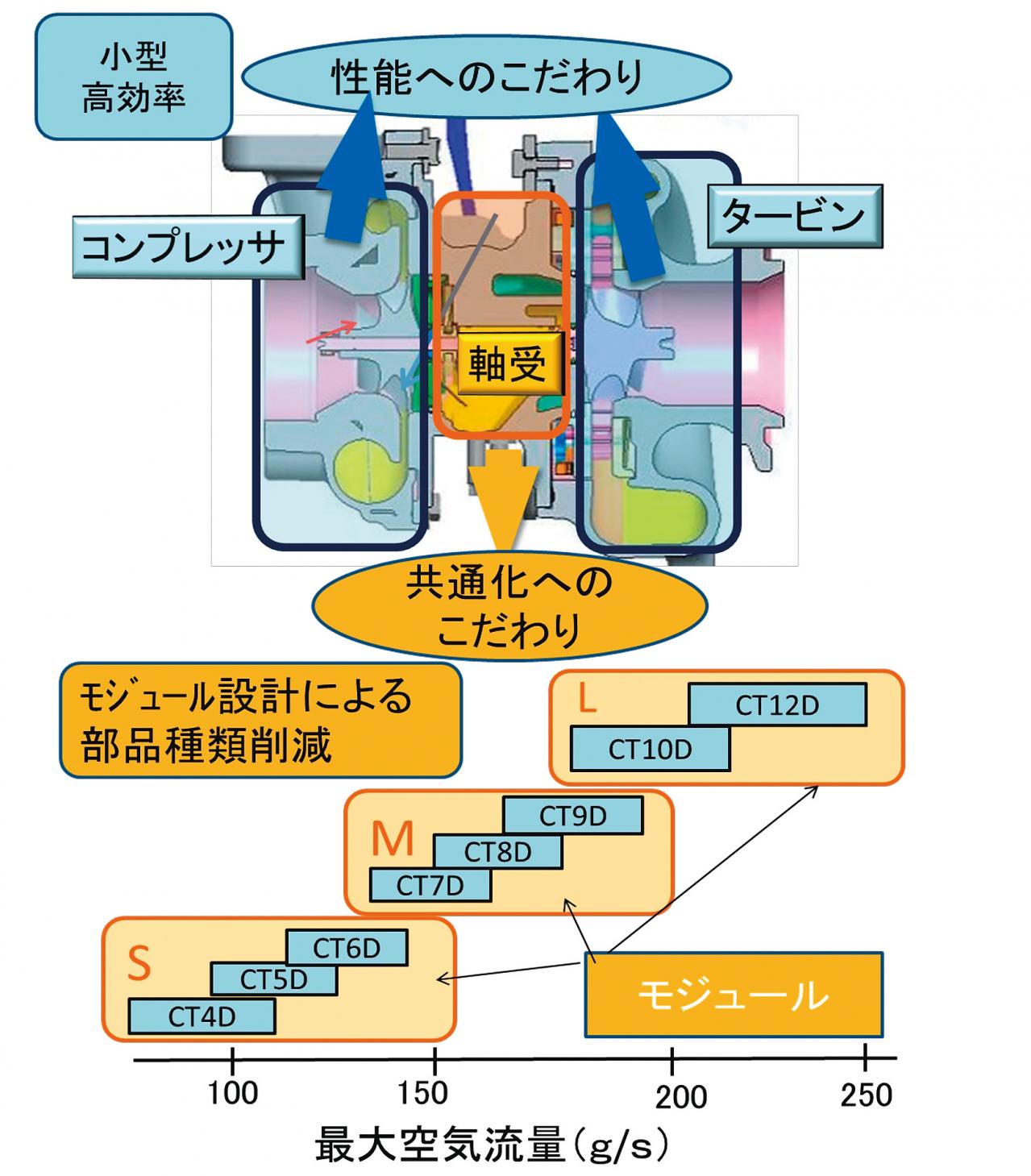

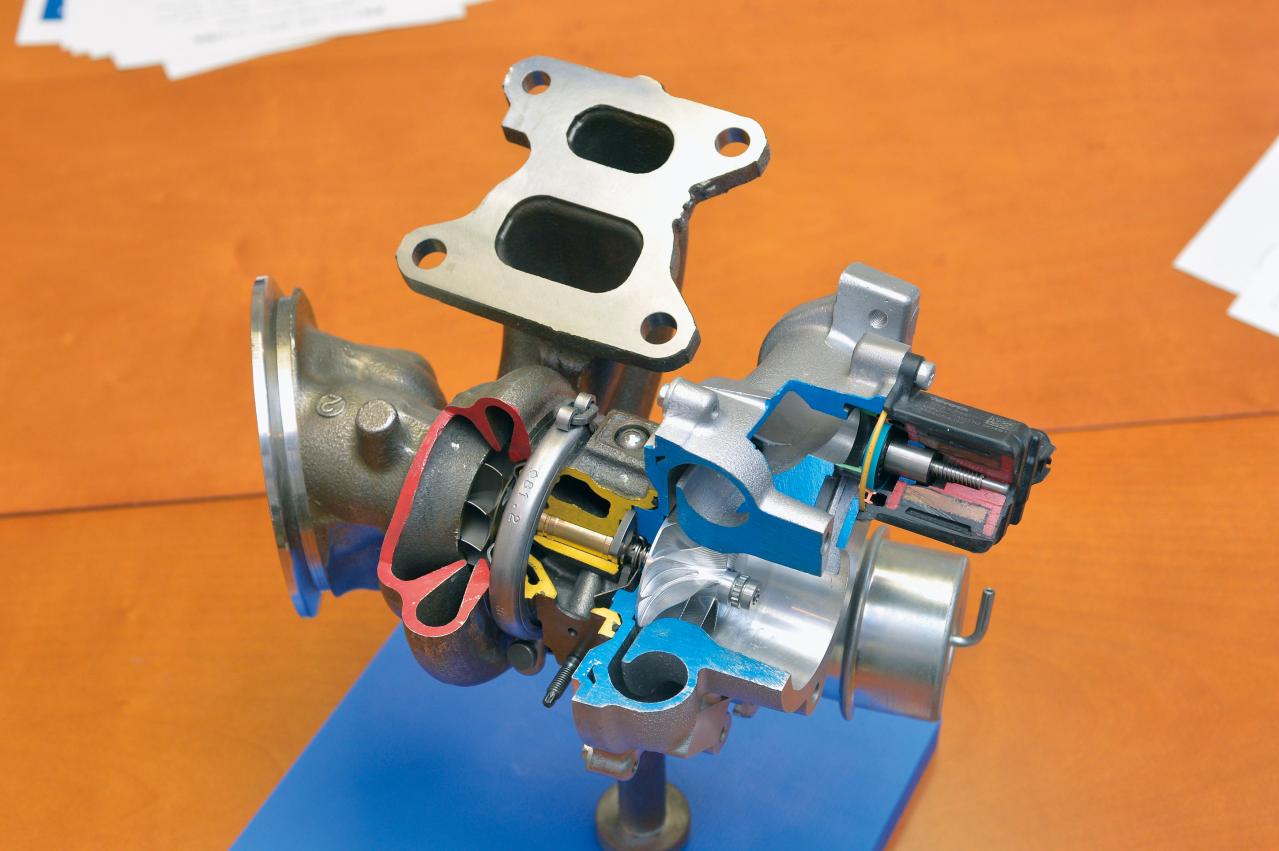

必要なときに必要なトルクを過不足なく、最適のタイミングで自在に得る。この目標に向かって新しい機構と制御を取り入れたトヨタ内製第4世代ターボチャージャーは、搭載車両ごとの自由度を確保しながらも共通部分は全タイプで共有する設計だ。この設計意図から察すれば、おそらく今後はトヨタのガソリンターボ車は増えてゆくのだろう。

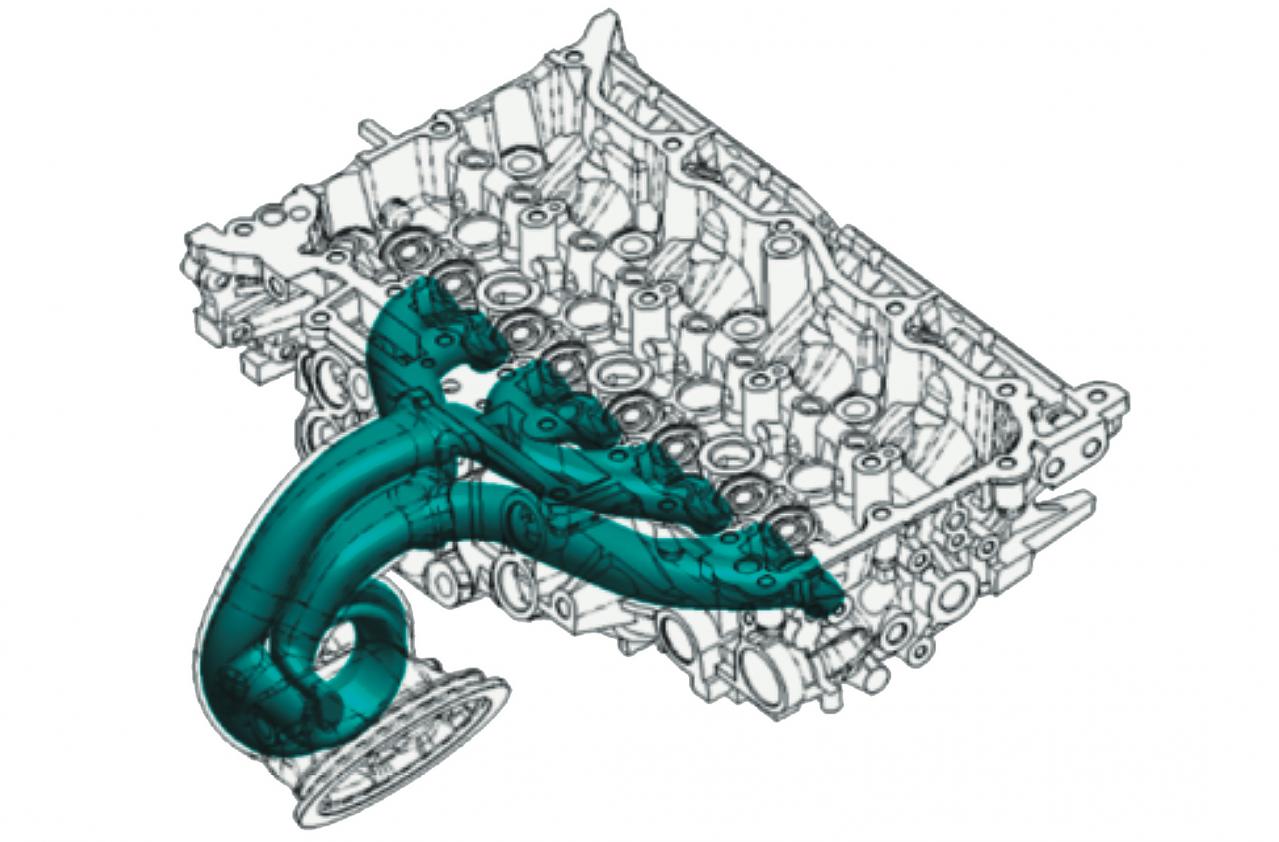

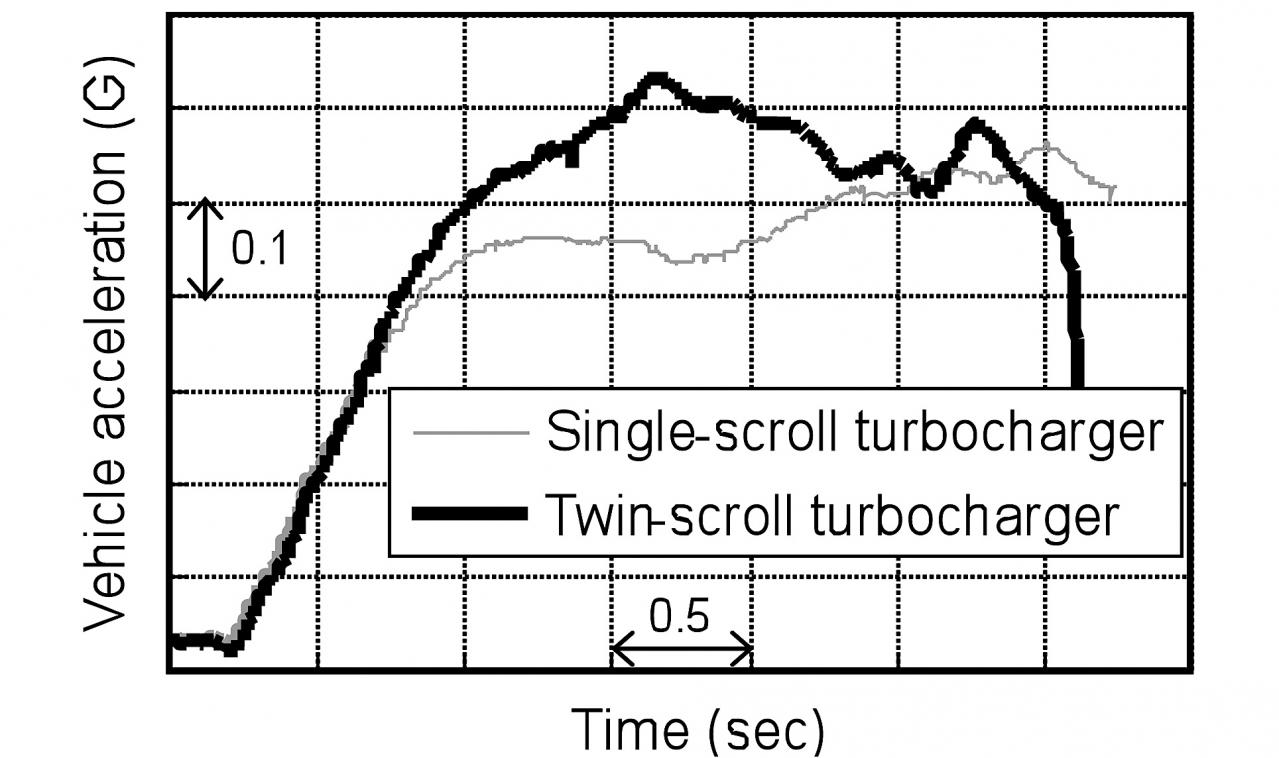

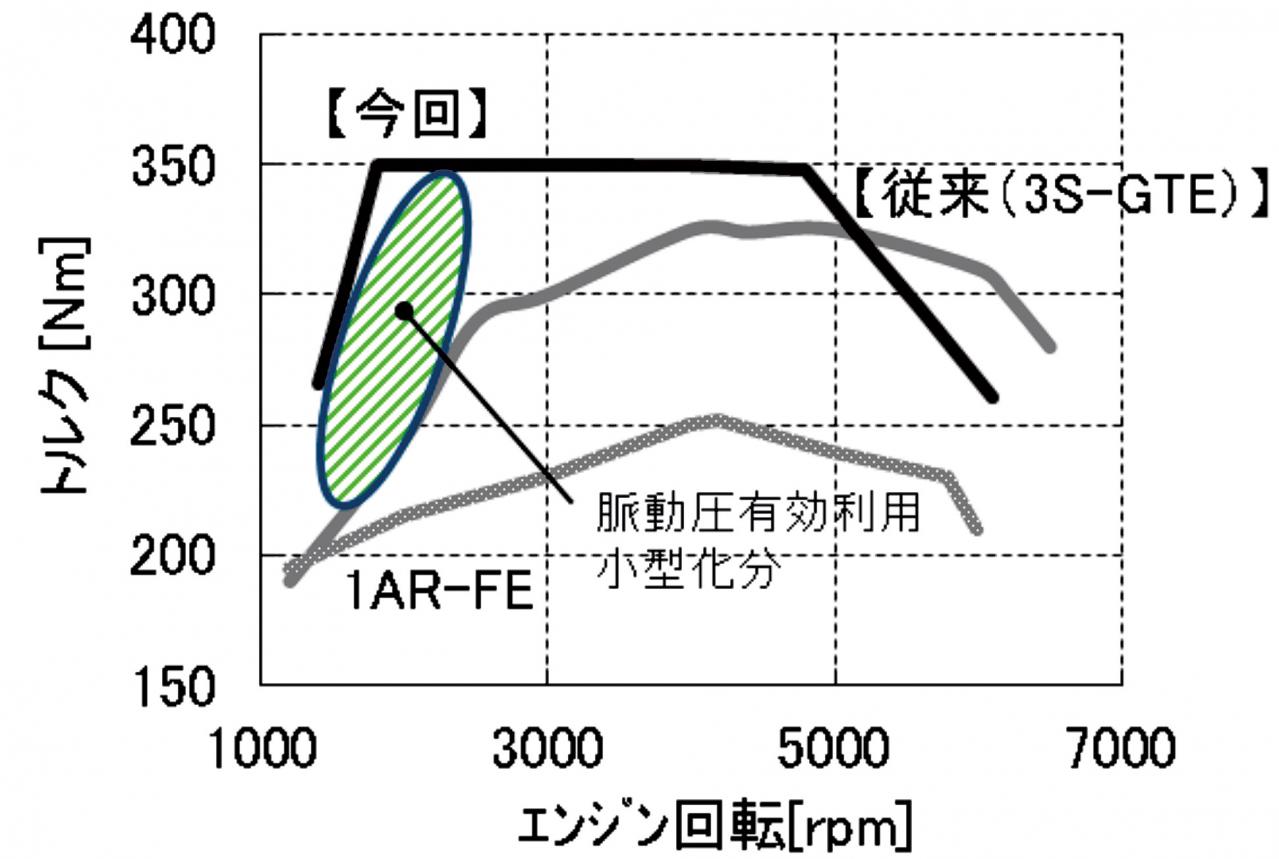

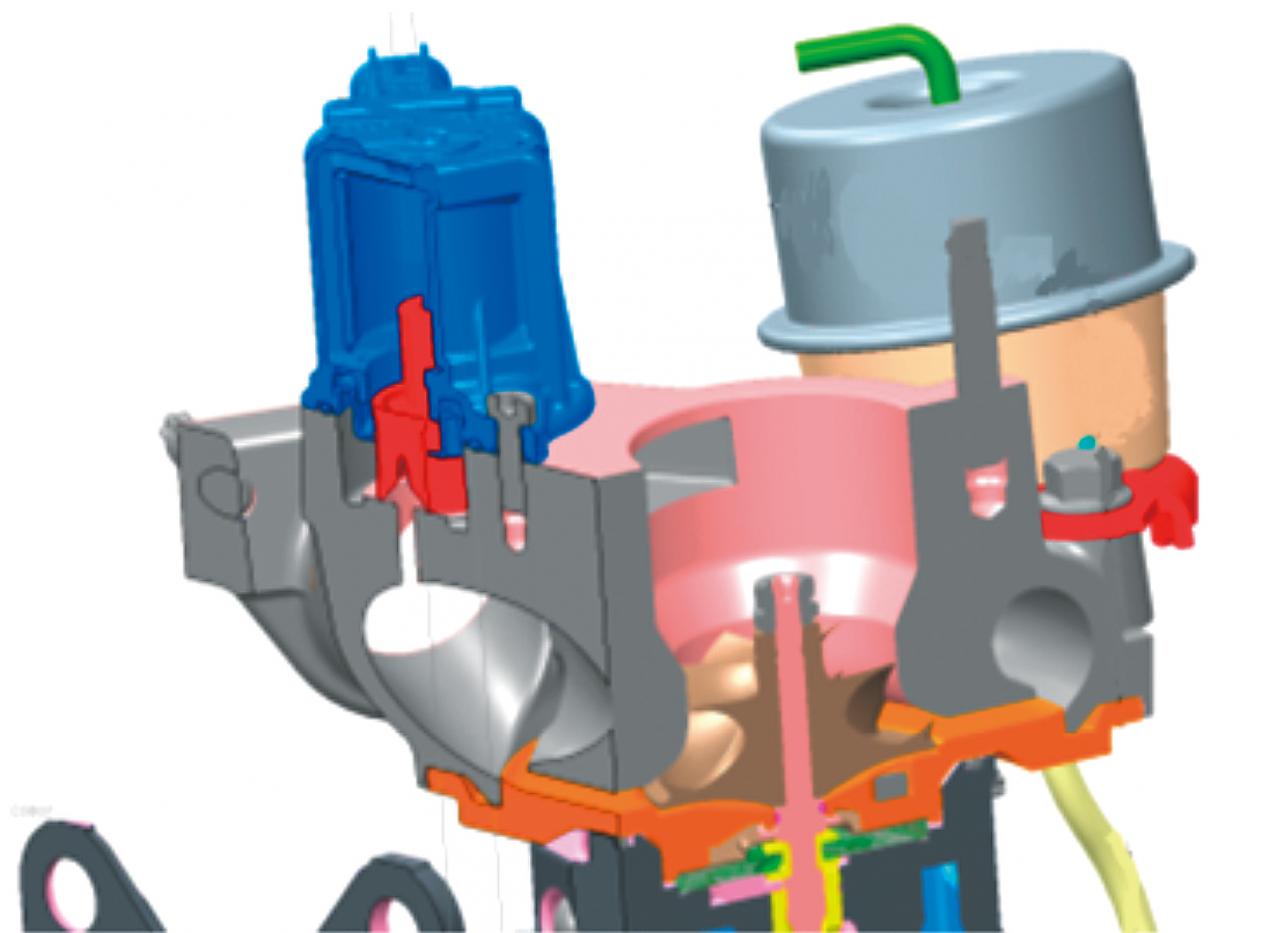

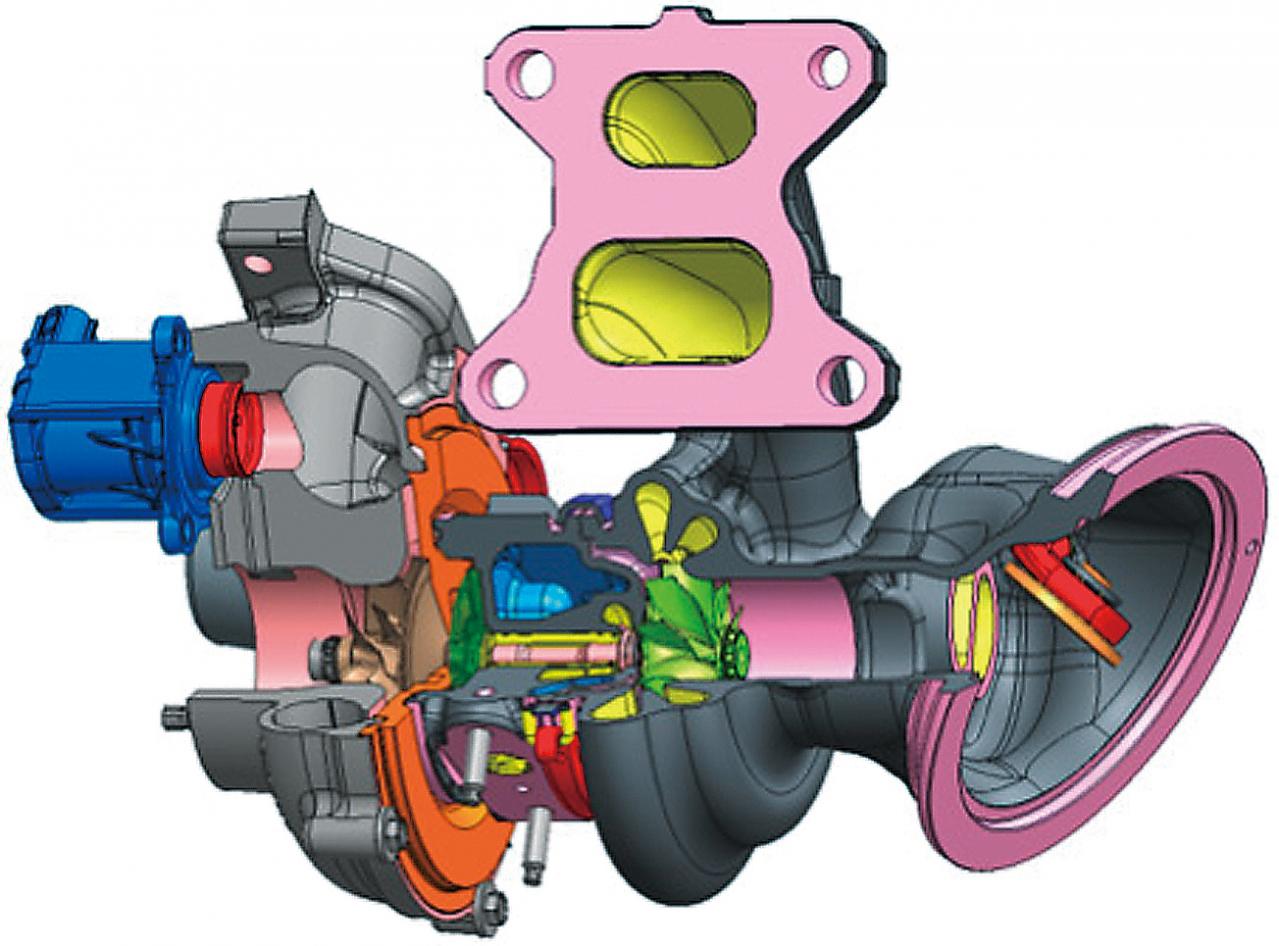

トヨタは90年代後半に市販した内製T/C第2世代ですでに排気マニフォールドとタービンハウジングの一体成形を採用していた。新しい第4世代では、世界で初めてツインスクロール式の排気流路をシリンダーヘッドに取り込んでいる。1/4番気筒と2/3番気筒をまとめ、このふたつの排気通路をタービンホイールに導いている。最高950°C程度まで温度上昇するタービンハウジング側と冷却されるシリンダーヘッド側とのバランスを取るため肉厚と形状に特別な工夫がある。この設計により、グラフのように排気エネルギーを有効利用することができた。

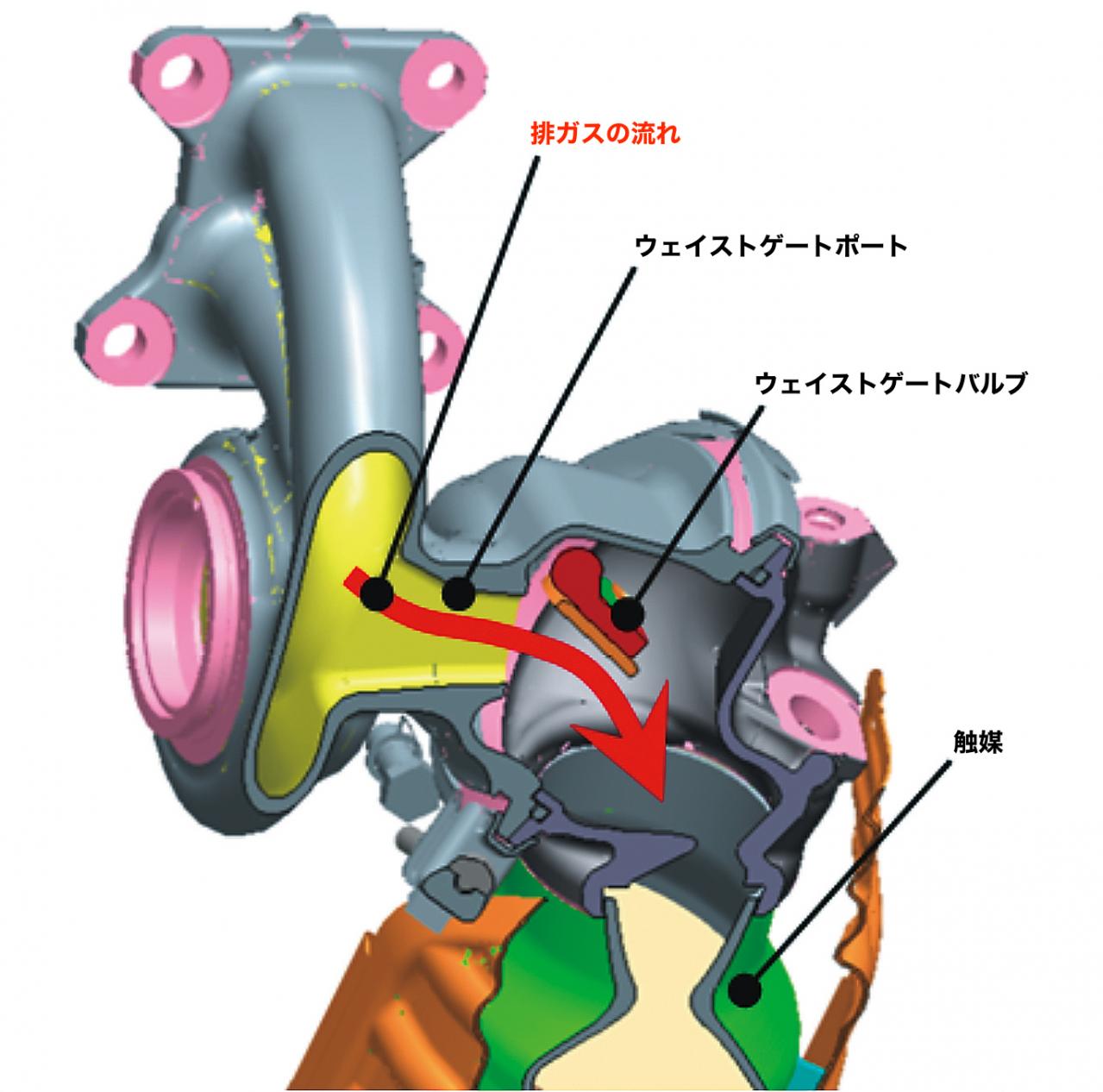

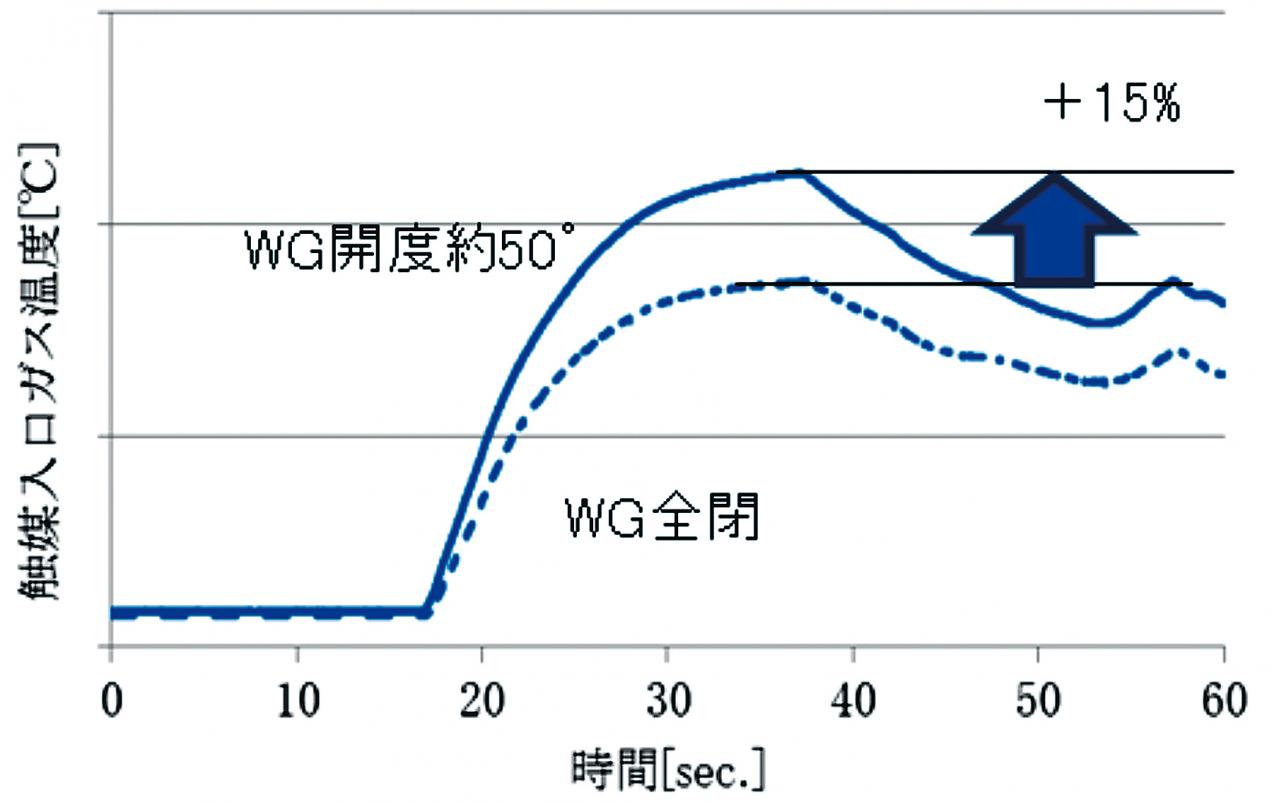

8ARエンジンはトヨタとして初めて電子制御アクチュエーターによるウェイストゲートバルブ駆動を行ない、バルブ開角の可変制御を行なっている。冷間始動時には50度までバルブを開き(この開角は世界最大)触媒に直に排気を導き早期活性化させる。

上のグラフにあるように触媒入り口でのガス温度は15%向上した。また、高負荷時と加速時を除くすべての運転領域でウェイストゲートバルブは開いており、ポンピングロスを低減している。これにより燃費は0.2%向上した。当然、こうした工夫とエンジンの車両搭載性の両立は難しく、パッケージングの工夫も必要になる。

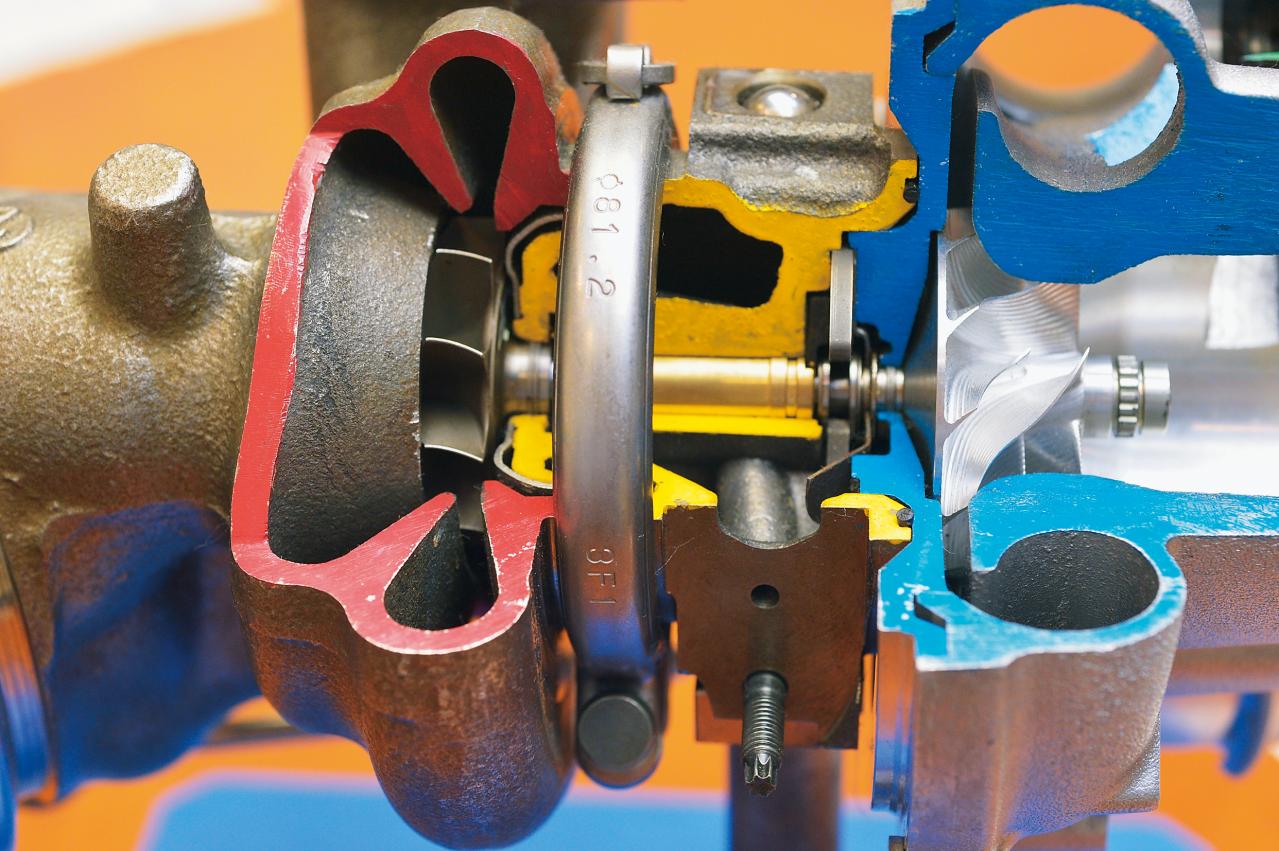

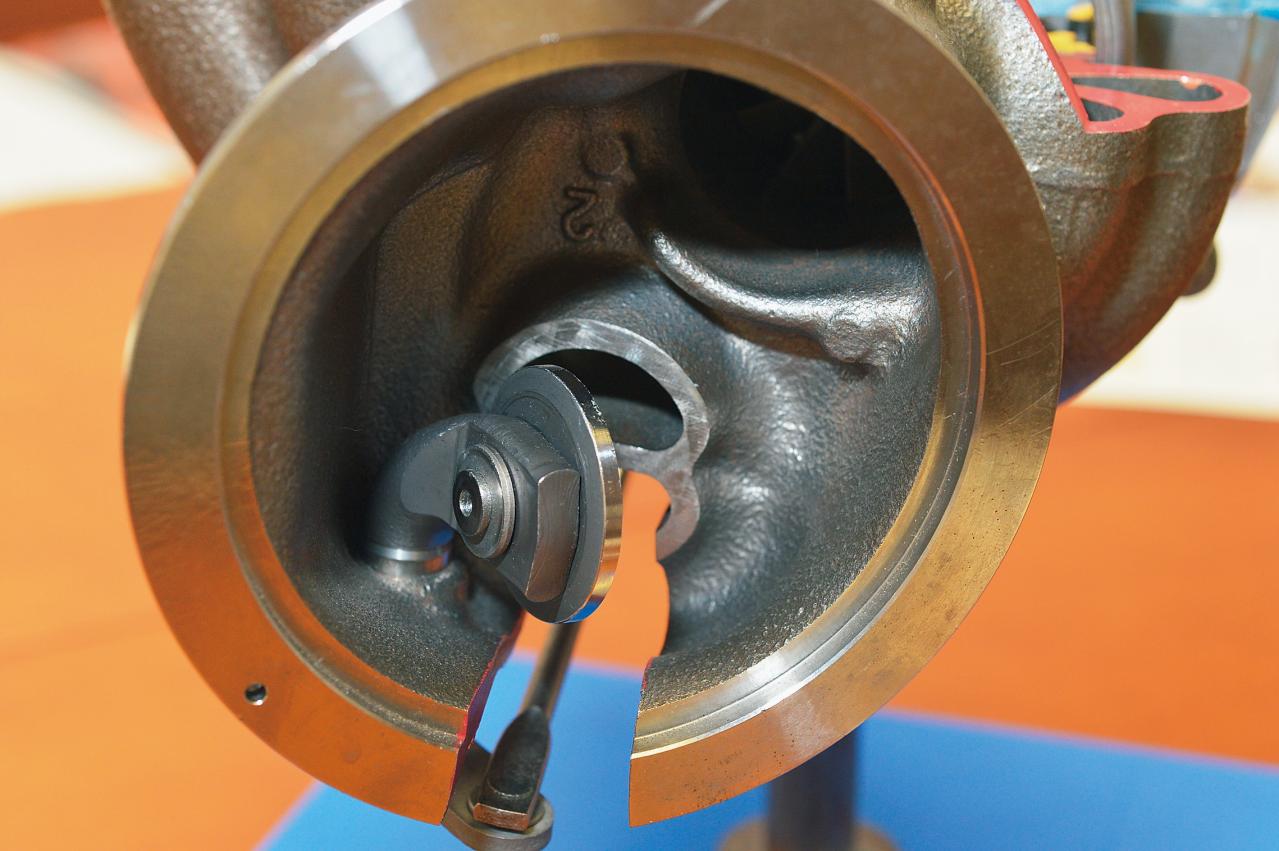

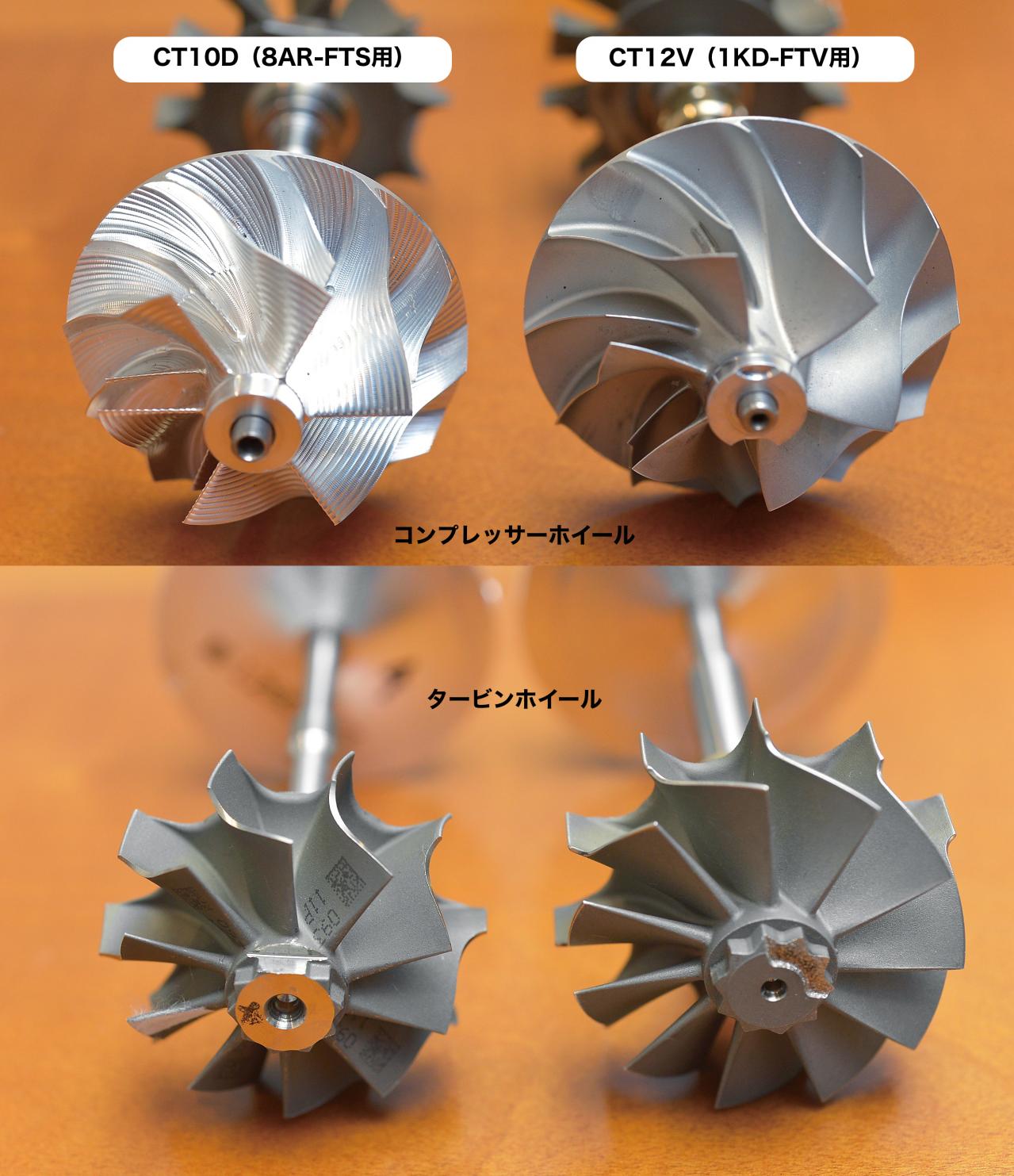

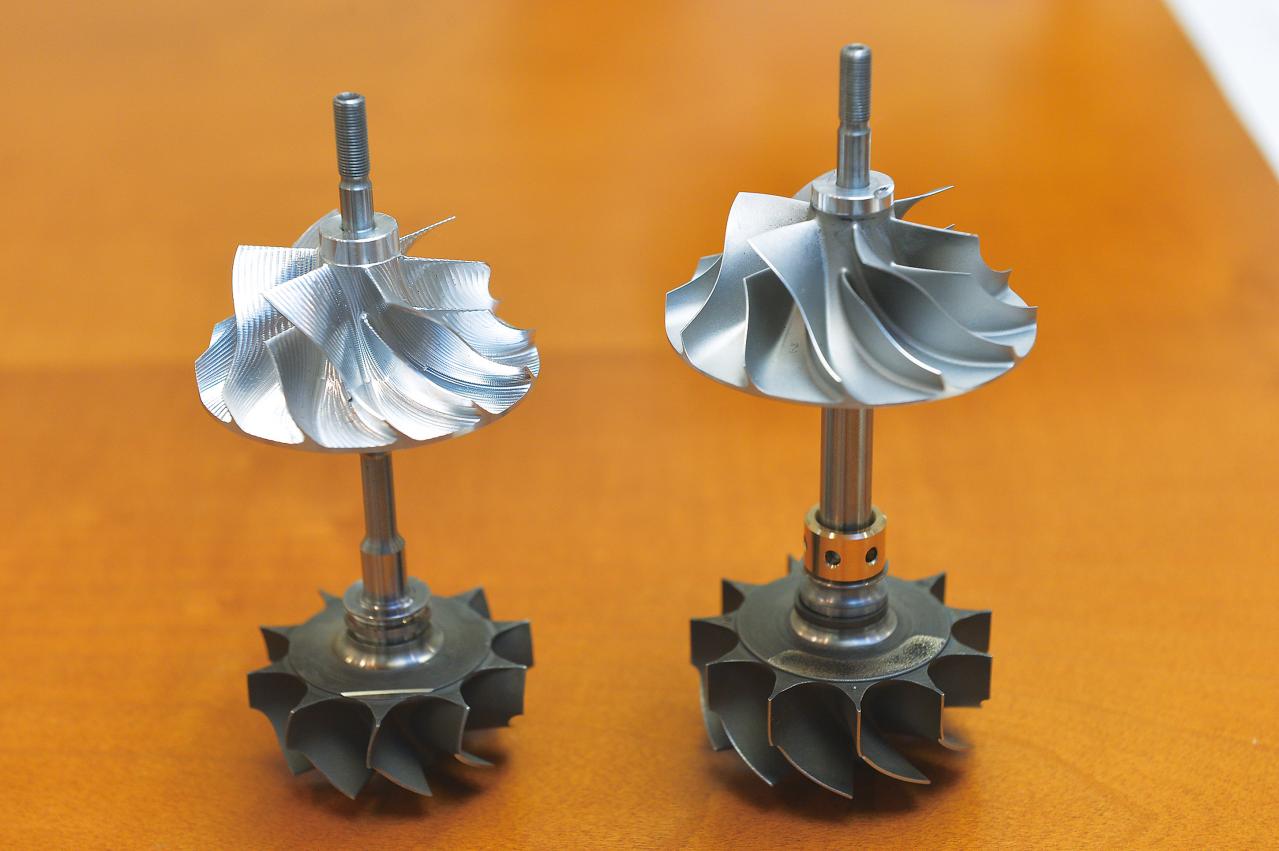

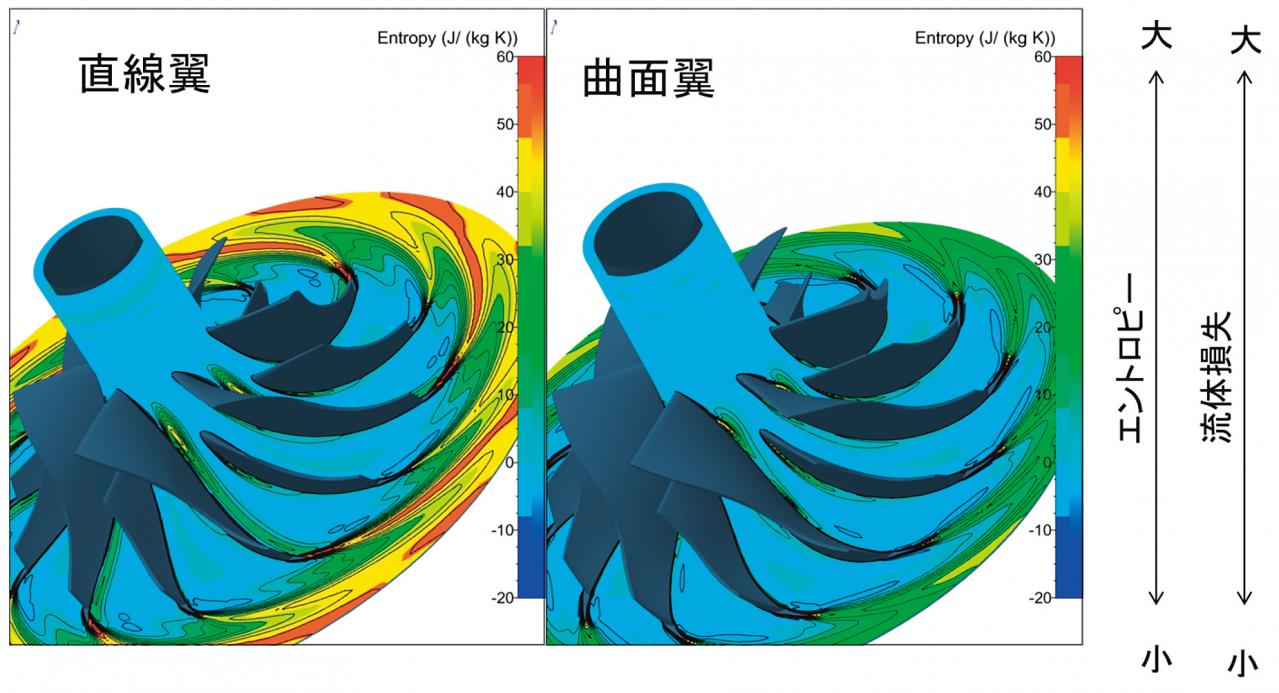

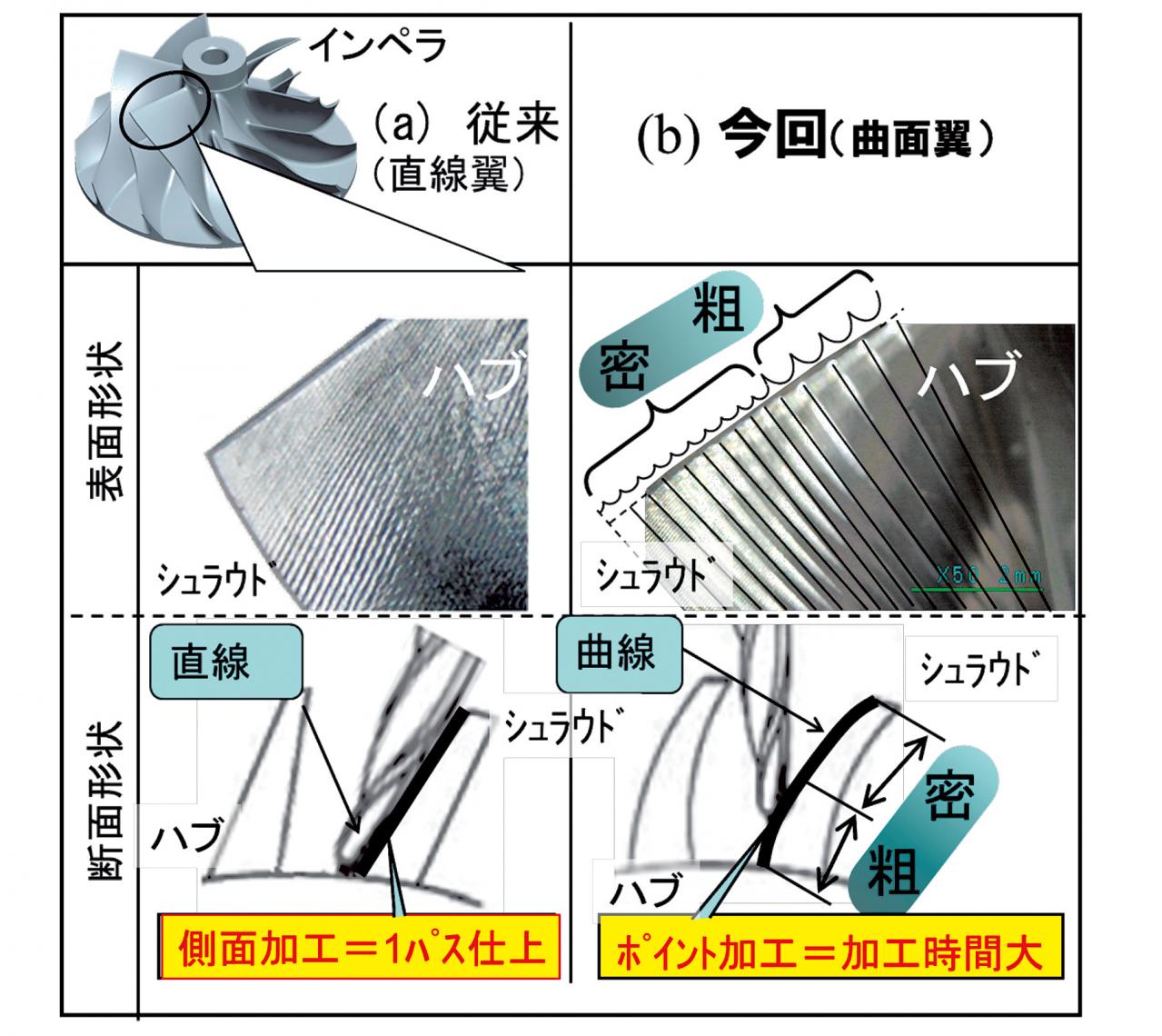

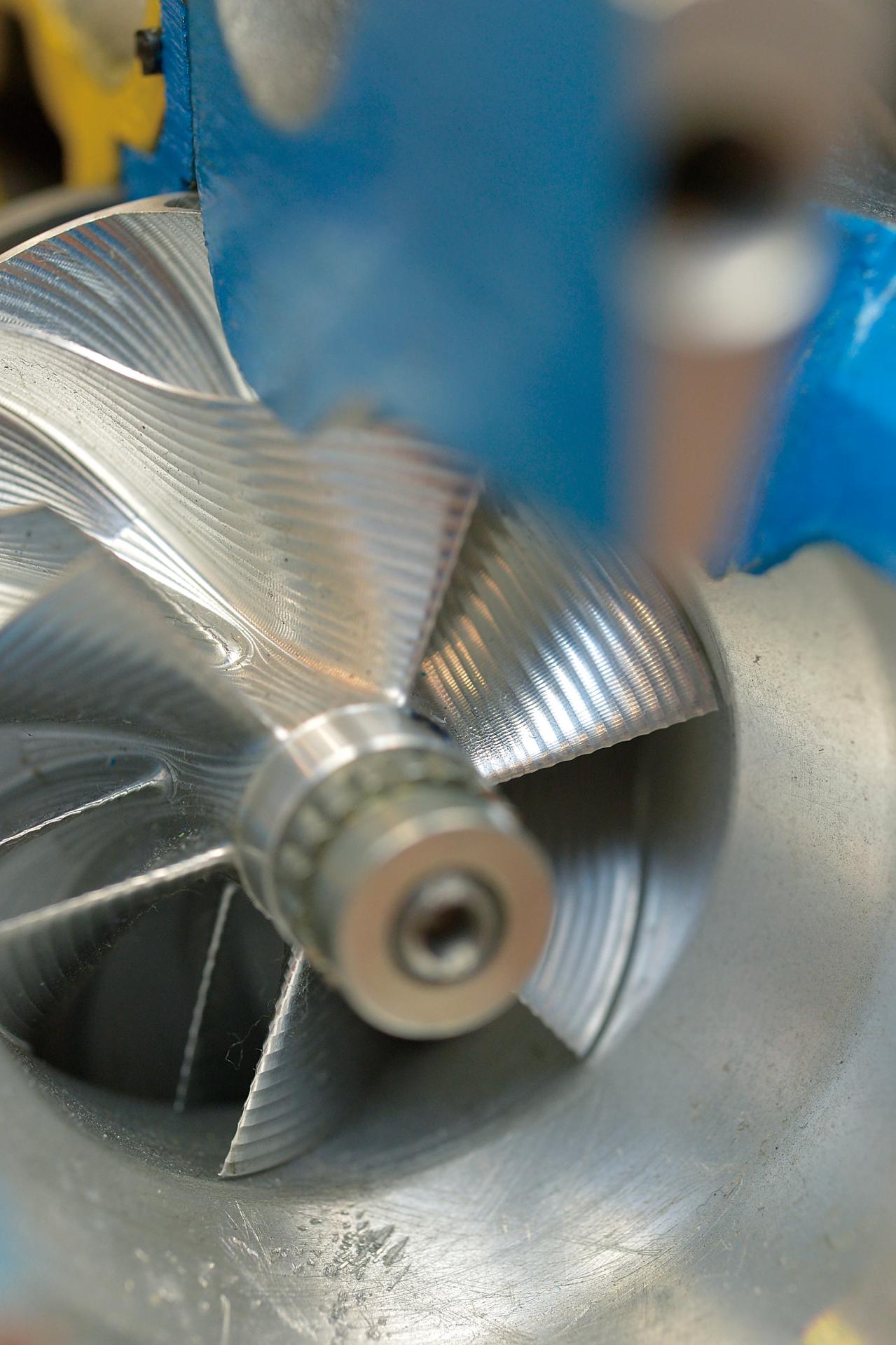

第3世代の1KD用と第4世代の8AR用を比較すると、コンプレッサー側(上)は切削加工である点が新しい。トヨタは新ディーゼルGD用のT/Cも切削加工に切り替えた。もっとも薄い部分は肉厚0.6mmという精密加工である。タービンホイール側(下)も翼形状が微妙に異なる。これは排気通路(スクロール)との関係もあるが、流体解析と設計シミュレーションの進化が形状を変えた。その形状をいかに製品に転写するかが生産技術である。トヨタがT/Cを内製する理由は設計の最適化であり、それを実現できる生産技術の裏打ちがあってこそ、である。

切削加工で曲面翼を仕上げるとなると、刃物を加工面に点接触させる必要があり、加工時間が長くなる。直線翼では刃物の側面を使って単純な往復運動のよるワンパス加工ができるが、曲線翼ではそれができない。そこでトヨタは、加工の前半と後半で刃物の当て方を変え、加工面に荒い部分と密な部分ができるようにすることで加工時間を40%短縮した。

■ 型式:CT10D

コンプレッサー工法:総切削

コンプレッサー素材:2618番アルミ合金

コンプレッサー入口径:40mm

コンプレッサー出口径:54mm

タービン素材:インコネル

タービン入口径:49mm

タービン出口径:43mm

|

|

|

自動車業界の最新情報をお届けします!

Follow @MotorFanwebおすすめのバックナンバー

これが本当の実燃費だ!ステージごとにみっちり計測してみました。

日産キックス600km試乗インプレ:80km/h以上の速度域では燃費が劇...

BMW320d ディーゼルの真骨頂! 1000km一気に走破 東京〜山形往復...

日産ノート | カッコイイだけじゃない! 燃費も走りも格段に洗練...

渋滞もなんのその! スイスポの本気度はサンデードライブでこそ光...

PHEVとディーゼルで燃費はどう違う? プジョー3008HYBRID4とリフ...

スズキ・ジムニーとジムニーシエラでダート走行の燃費を計ってみた...

会員必読記事|MotorFan Tech 厳選コンテンツ

フェアレディZ432の真実 名車再考 日産フェアレディZ432 Chapter2...

マツダ ロータリーエンジン 13B-RENESISに至る技術課題と改善手法...

マツダSKYACTIV-X:常識破りのブレークスルー。ガソリンエンジン...

ターボエンジンに過給ラグが生じるわけ——普段は自然吸気状態

林義正先生、「トルクと馬力」って何が違うんですか、教えてくだ...

マツダ×トヨタのSKYACTIV-HYBRIDとはどのようなパワートレインだ...

3分でわかる! クルマとバイクのテクノロジー超簡単解説

3分でわかる! スーパーカブのエンジンが壊れない理由……のひとつ...

3分でわかる! マツダのSKYACTIV-X(スカイアクティブ-X)ってな...

スーパーカブとクロスカブの運転が楽しいのは自動遠心クラッチ付...

ホンダCB1100の並列4気筒にはなぜV8のようなドロドロ感があるのか...

ホンダ・シビック タイプRの謎、4気筒なのになぜマフラーが3本?