トヨタもテスラも、中国製「電磁鋼板」採用へ? 日本のキー技術、電磁鋼板を中国が作れるようになったのか?

- 2020/08/17

-

牧野 茂雄

日本の鉄鋼メーカーは昔から電磁鋼板を作ってきた。日本製は性能の良さで定評がある。とくに新日本製鐵(当時)が開発した方向性電磁鋼板は、変圧器(トランスフォーマー、略してトランス)での降圧・昇圧効率を向上させた。いま、日本国内の変電所で使われている最新のトランスには、もっとも進んだ方向性電磁鋼板が採用されている(逆に、その出荷量を調べれば日本全国平均の変電効率がわかってしまう)。

ここでいう方向性とは、鉄(Fe)の分子が持つ性格を指す。鉄の分子には、ある方向でもっとも磁化しやすくなるという性質があり、その方向に結晶を揃えて鋼板を製造すると得られる磁力が大きくなる。鉄分子をサイコロにたとえれば、サイコロの「1」の数字の面だけが上を向くように原子を並べればいい。しかし、電動モーターでは回転によって磁化の方向が変わるため、「1」の面を上に向け、横にくる「2」や「3」の面はランダムに現れるという構造が理想だ。

このような構造を製造面で管理することに成功したのが新日鐵(当時)だった。厳格に成分を調整した鋼材を熱間圧延によって厚さ2〜3mmまで薄く延ばし、さらに冷間圧延によって1mm以下に薄く延ばし、その状態で約1週間、温度を1200℃の状態に保つことで2次再結晶させる方法を確立した。原子のサイコロの目が「1」を上にしてきれいに並ぶ確率は1億分の1だが、そのレベルを人為的にコントロールできるようにしたのである。

この「方向性」の考え方は、無方向性電磁鋼板を使い続けてきた電動モーターにも影響を与え、モーターの性能向上に寄与している。トヨタが1997年発売の初代プリウス以降、モーターを大型化せずに高出力化と高耐熱化を実現した背景には電磁鋼板技術がある。

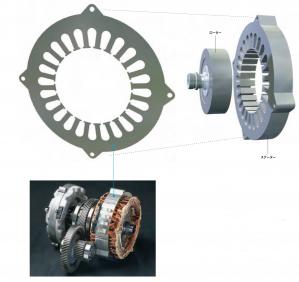

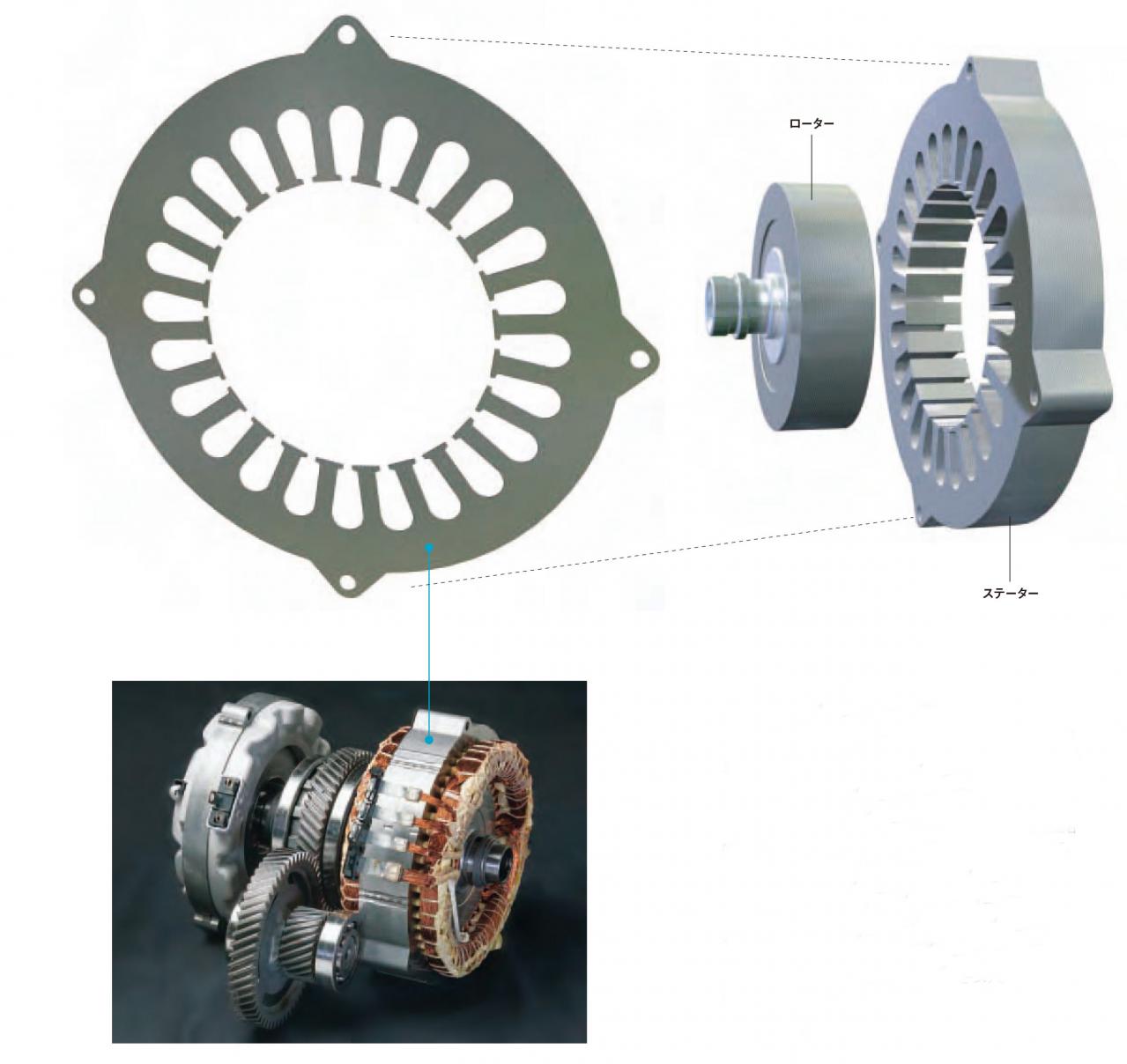

図1

自動車用電動モーターについて少し解しておく。図1は自動車用電動モーターから電磁鋼板だけを取り出して描いてある。外側がステーター、内側がローターであり、回転するのはローターのほうだ。ステーターは「T」字型の部分に銅線を巻いて電磁石として使われる。ローターには永久磁石が埋め込まれる。完成すると写真1のようになる。

この例のステーターとローターは、薄い電磁鋼板をそれぞれ100枚以上重ねている。全体が分厚いブロックなのではなく、厚さ0.5mmほどの極薄の電磁鋼板を重ねて作られる。鋼板は1枚ごとに2ミクロン程度の絶縁コーティング皮膜で覆われており、直に接触していない。

このように作る理由は、モーターが作動して磁界の向きが変わるときに鋼板内に発生する渦電流を極力抑える点にある。板厚を薄くすればするほど、内部に渦電流が流れにくくなる。渦電流はモーターの回線に対して「抵抗」になる。抵抗の増加は発熱をもたらす。渦電流や磁気ヒステリシスによって電力が熱になって消費されてしまう「鉄損」だ。これを極力防ぎたい。

たとえばテレビやオーディオ用アンプは、長時間使っていると筐体が暖かくなる。その理由は、内部にある電源トランスの発熱であり、その発熱の理由が鉄損である。1990年代に日本で開発された「Rコア」と呼ばれるリング状トランスは鉄損が少ないため発熱が少なく、あっという間に世界のスタンダードになったが、このトランスに使われた電磁鋼板も日本製だった。

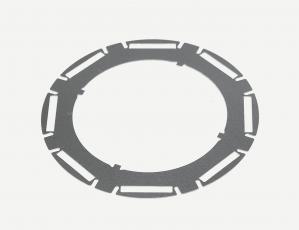

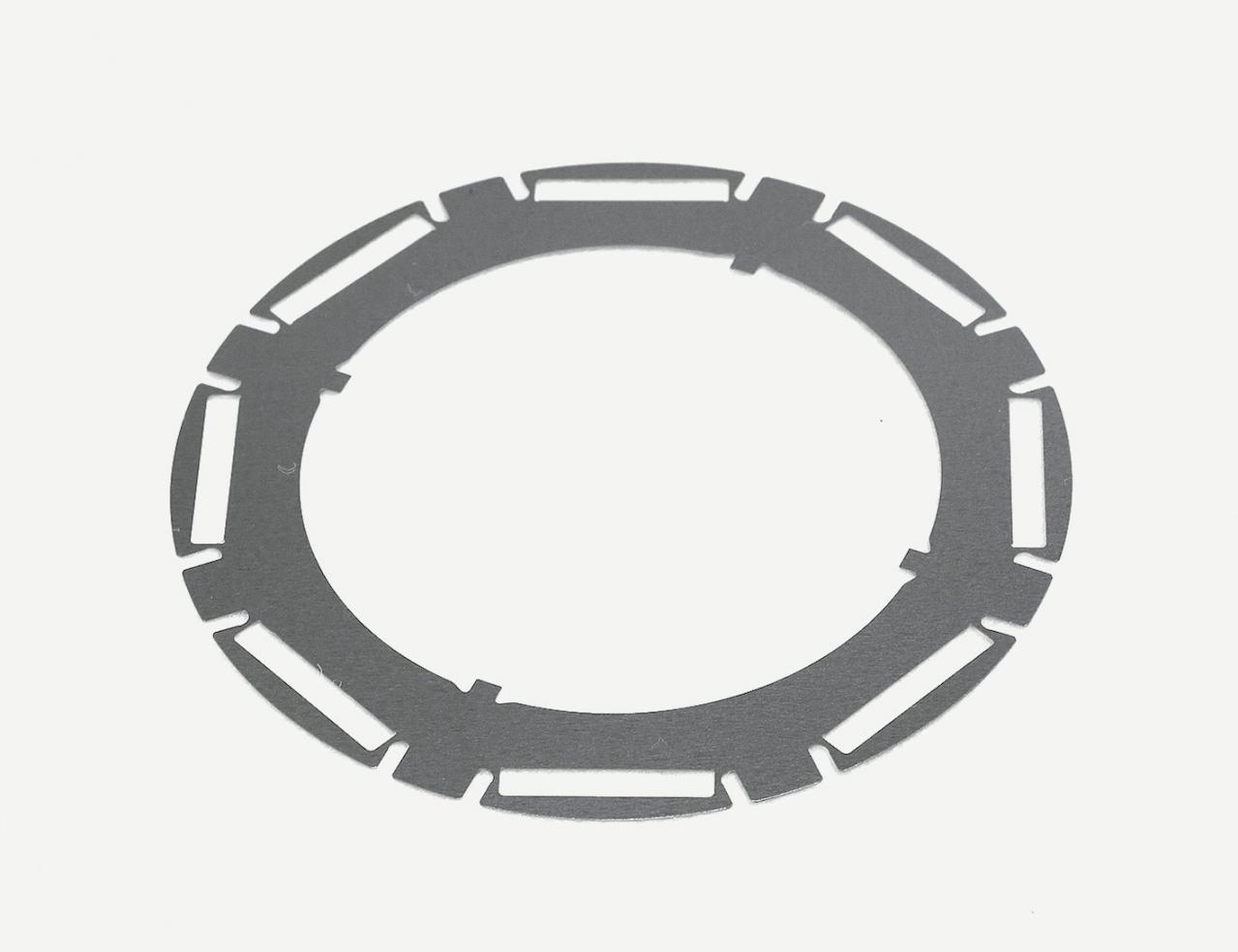

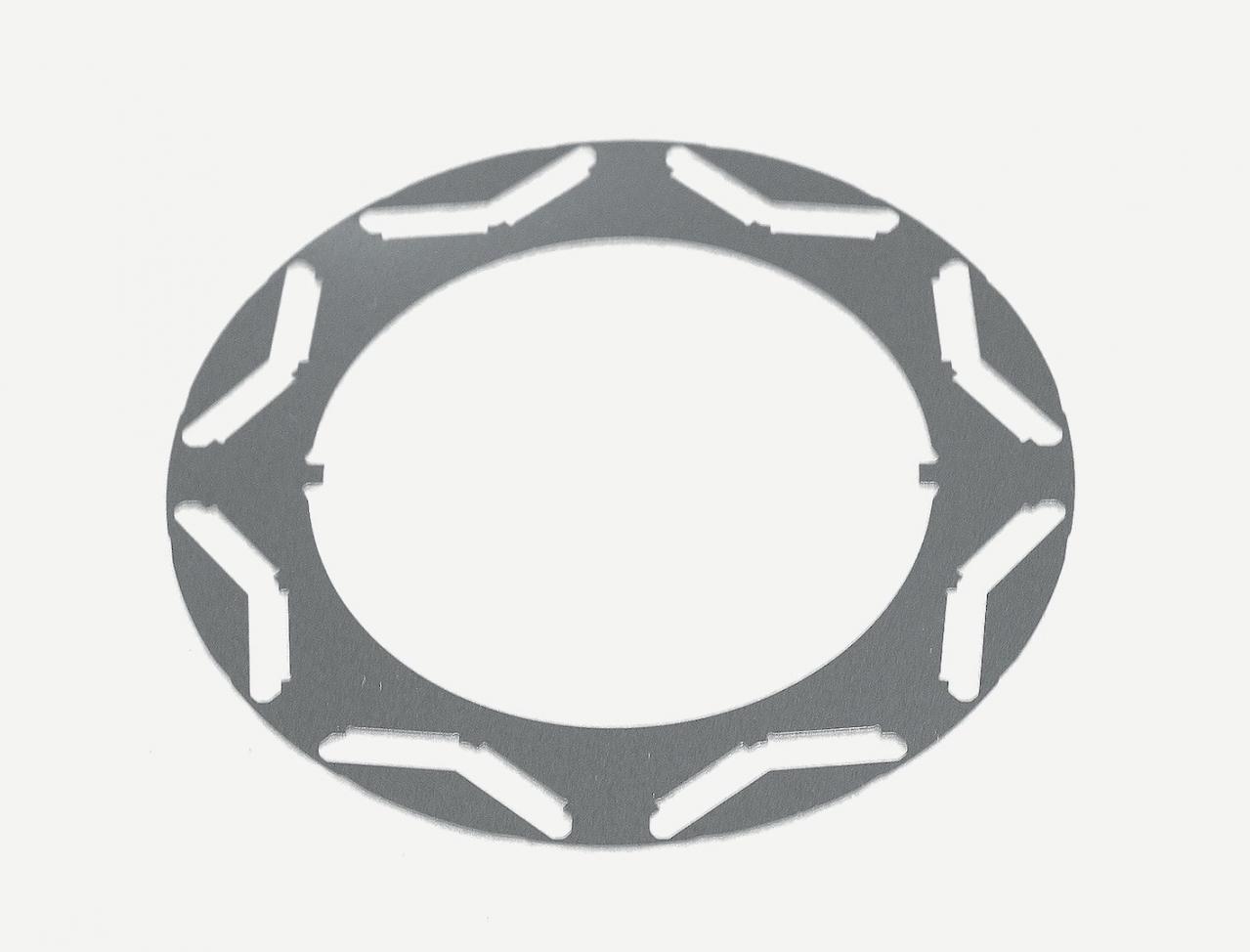

写真2は実際に量産された歴代トヨタ・プリウス用の電磁鋼板である。厚さ0.5〜0.35mmの薄い電磁鋼板をこのように精密に穴開け加工し、しかも100枚以上を重ねたときの形状誤差をミクロン単位に抑え込まなければならない。ローターとステータの間のギャップ(隙間)を狭くすればするほど、モーターの性能は上がる。だから高い精度が必要になる。

モーターに電気を流して起動させるときには大きな起動トルクが必要になる。「電動モーターは回転が立ち上がったときにもっとも大きなトルクを出す」と言われるが、それはきちんと設計・製造された電動モーターの場合にかぎる。起動時の大トルクを得るためには磁束密度を高めなければならない。だから写真2のような高精度の電磁鋼板打ち抜き技術が求められる。

高速回転時には1キロ(1000)Hz以上の高周波での渦電流による鉄損を抑えなければならない。そのためには電磁鋼板を極薄化する手があるが、薄くなると剛性が下がり回転のブレが生じる。対遠心力、対回転変動での剛性が必要になる。そのため、極薄化と同時に電磁鋼板の引っ張り強度を高めるようになった。現在は780MPaというボディ用の超高張力鋼(ハイテン=ハイ・テンシル・スチール)並みの電磁鋼板が実用化されている。

しかし、電磁鋼板の強度を上げると、今度は磁気特性は劣化する傾向が現れる。ハイテンは鉄以外の元素を微量にブレンドすることで強度を高めるのだが、その添加物が磁気特性を妨げるのだ。V(バナジウム)、Cr(クロム)、Mn(マンガン)、Co(コバルト)、Ni(ニッケル)、Mo(モリブデン)などの添加剤のうち、磁力を妨げないのはCoとNiだけだ。つまり、強度を上げるための工夫が仇になる。こちらを立てればあちらが立たずという二律背反の要素を電磁鋼板はいくつも抱える。

ちなみに、この地球上で常温のまま強い磁力を持つ金属はFe(鉄)、Co、Niの3つだけだ。元素周期表で見ると、この3つは並んでいる。原子番号26がFe、27がCo、28がNiである。ハイテンの添加物であるVは原子番号23、Crは24、Mnは25と、いずれもFeのご近所である。

現在、世の中でもっとも磁力の強い金属は鉄50%:コバルト50%のパーメンジュールである。これはアナログレコードを聴くためのフォノカートリッジの中にごく少量使われているほか、いくつかの電子部品にもmg単位で使われる。コバルトの流通価格はざっと1トン当たり1000万円だ。1kg=1万円、100グラム=1000円。高価だからやたらには使えない。

通常のハイテンを電磁鋼板として使うと、鉄損失が1〜2桁増えてしまう。同時に、自動車用の電動モーターは大きな起動トルクが必要なうえ大きな回転変動のなかで常用されるため、大型発電機用の電磁鋼板は使えない。鉄損が小さいものの、磁束密度が足りないのだ。こうした欠点を新日鐵は、結晶制御というキーテクノロジーでブレイクしてきた。

そのブレイクのきっかけは、1995年ごろに試作が始まった初代プリウス用の電動モーターに使う電磁鋼板の開発だった。すでに四半世紀にわたって日本は電磁鋼板の技術を磨いてきた。果たして本当に、中国宝武鋼鉄集団の電磁鋼板技術は日本に並んだのだろうか。それとも、国内だけでは充分な量の電磁鋼板を調達できない恐れが出てきたための自己防衛策なのか。ここはそれぞれに本音を尋ねてみなければわからない。

- 前へ

- 2/2

|

|

|

自動車業界の最新情報をお届けします!

Follow @MotorFanwebおすすめのバックナンバー

これが本当の実燃費だ!ステージごとにみっちり計測してみました。

日産キックス600km試乗インプレ:80km/h以上の速度域では燃費...

- 2021/03/26

- インプレッション

BMW320d ディーゼルの真骨頂! 1000km一気に走破 東京〜山形...

- 2021/04/03

- インプレッション

日産ノート | カッコイイだけじゃない! 燃費も走りも格段に...

- 2021/02/20

- インプレッション

渋滞もなんのその! スイスポの本気度はサンデードライブでこ...

- 2019/08/11

- インプレッション

PHEVとディーゼルで燃費はどう違う? プジョー3008HYBRID4と...

- 2021/06/28

- インプレッション

スズキ・ジムニーとジムニーシエラでダート走行の燃費を計って...

- 2019/08/09

- インプレッション

会員必読記事|MotorFan Tech 厳選コンテンツ

フェアレディZ432の真実 名車再考 日産フェアレディZ432 Chap...

- 2018/08/28

- 新車情報

マツダ ロータリーエンジン 13B-RENESISに至る技術課題と改善...

- 2020/04/26

- コラム・連載記事

マツダSKYACTIV-X:常識破りのブレークスルー。ガソリンエン...

- 2019/07/15

- テクノロジー

ターボエンジンに過給ラグが生じるわけ——普段は自然吸気状態

- 2020/04/19

- テクノロジー

林義正先生、「トルクと馬力」って何が違うんですか、教えて...

- 2020/02/24

- テクノロジー

マツダ×トヨタのSKYACTIV-HYBRIDとはどのようなパワートレイ...

- 2019/07/27

- テクノロジー