川崎重工との共同開発 工場の生産過程ででる副産物としての水素を利用する。川重冷熱工業、貫流ボイラーのドライ式低NOx水素専焼技術を開発

- 2018/05/15

- Motor Fan illustrated編集部

川重冷熱工業は、川崎重工と共同で、NOx排出値が世界最小レベルのドライ式低NOx水素専焼バーナーを開発し、2018年3月から川重冷熱工業滋賀工場にて実施した貫流ボイラー実機による燃焼試験において、低NOx性能を確認した。

水素は、燃焼時にCO2を排出しないが、火炎温度が高いことから天然ガスの燃焼時に比べて約3倍のNOxが発生する。従来の水素専焼バーナーでは、燃焼室への蒸気噴霧や排ガス再循環(EGR)により、火炎温度を下げることでNOxの発生量を抑えているが、このための機器の追加設置が必要となる点や、NOx低減効果に限界がある等の課題があった。

川重冷熱工業はこれらの課題を解決するために、2015年から水素専焼バーナーの開発を開始した。川崎重工の水素焚きガスタービンの開発で得られた水素燃焼に関する知見を活かし、蒸気噴霧やEGRを必要としないドライ式を採用、独自の水素と空気の混合方式を開発することで、ボイラーの燃焼条件となる低空気比(燃料の量に対して混合する空気量が少ない状態。低空気比で燃焼することで排ガス熱損失を抑えることができ、高いボイラー効率で運転することができる)においても、天然ガス焚き並みの低NOx性能を実現した。

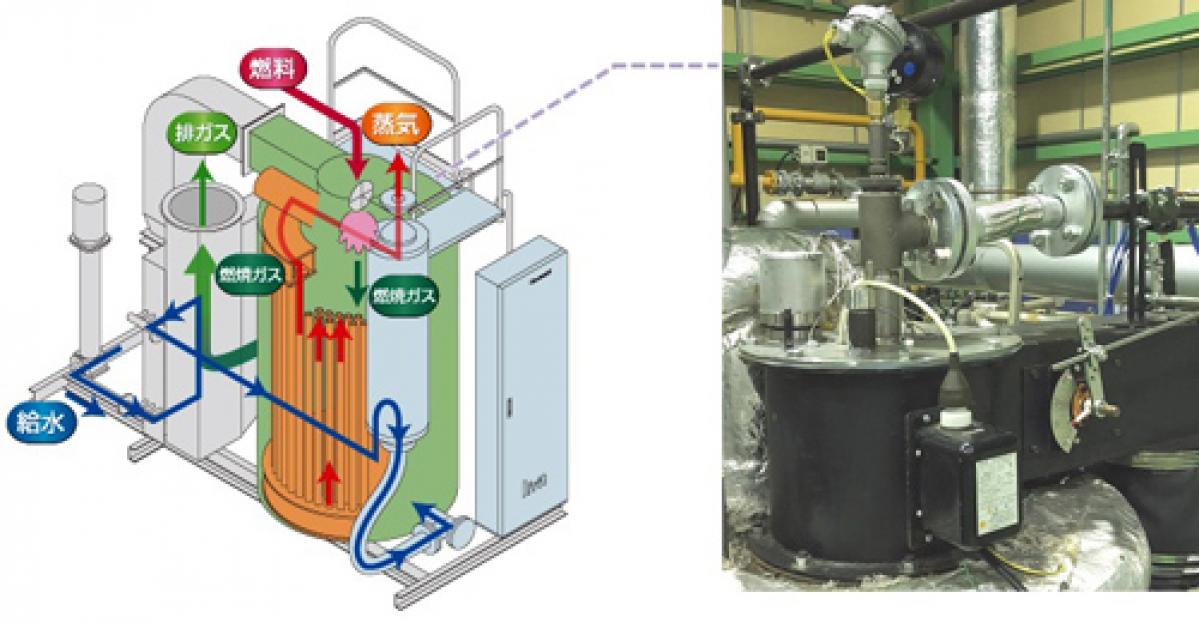

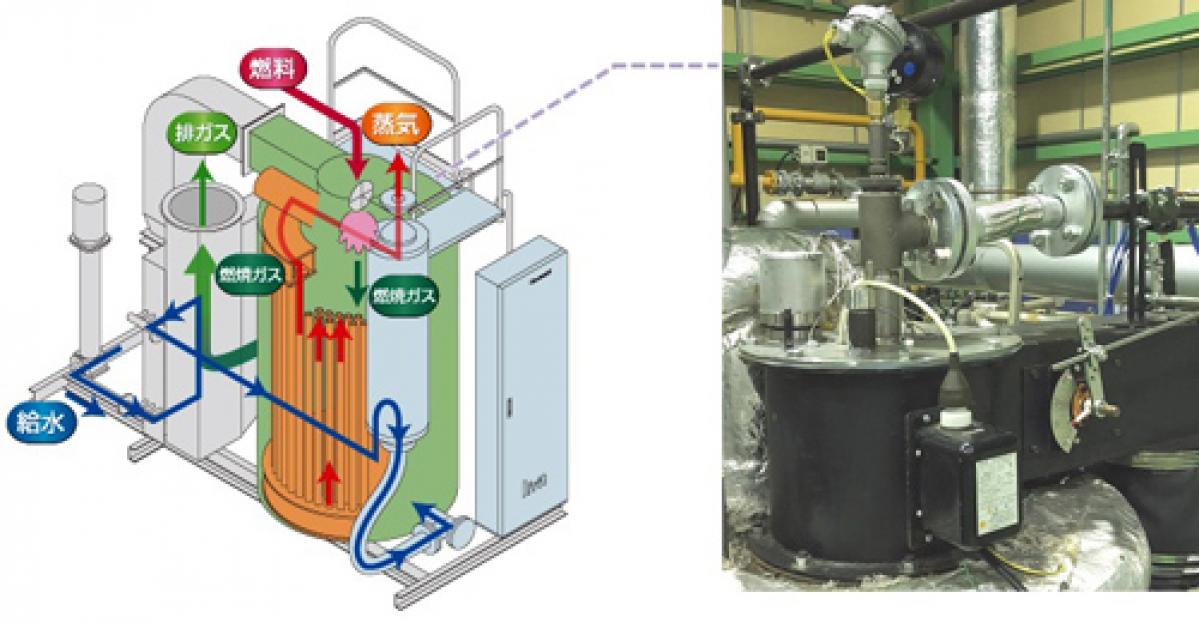

今回の燃焼試験では、水素専焼バーナーを貫流ボイラー実機に組み込み、換算蒸発量750kg/h出力の水素燃焼を実施し、定格負荷においてNOx発生量が天然ガス焚きボイラーの保証値60ppm(O2=0%換算)を大きく下回る40ppm程度に抑えられることを確認している。

いうまでもなく、ボイラーとは燃料で水を熱することで水蒸気や温水を造る熱源機器だ。そのなかで貫流ボイラーとは、水を循環させるドラムがないタイプで、水は一方的に給水装置から管の中を通りそのまま排出される。つまり、水を循環させないのが貫流ボイラーだ。

川重冷熱工業の貫流ボイラーは、天然ガス等を燃料とし、全国の化学工場や製鉄所等において豊富な実績を有している。水素は石油化学プラントや製鉄所、苛性ソーダなどの生産工程において副産物として発生するが、この燃焼試験での確認により、これら未利用エネルギーを貫流ボイラーにおいて有効利用できるようになり、工場の燃料コストの低減、およびCO2排出量ゼロと低NOxの両立による環境負荷の低減を実現する。

川崎重工グループは、将来の水素エネルギーの普及を見据え、水素エネルギーサプライチェーンに必要なインフラ技術の開発・製品化に取り組んでいる。

今後、川重冷熱工業は2019年の市場投入を目標として水素専焼貫流ボイラーの完成を目指すとともに、将来的な吸収冷温水機への適用も含めた、製品ラインアップの拡充を図っていくという。

|

|

|

自動車業界の最新情報をお届けします!

Follow @MotorFanwebおすすめのバックナンバー

これが本当の実燃費だ!ステージごとにみっちり計測してみました。

日産キックス600km試乗インプレ:80km/h以上の速度域では燃費が劇...

BMW320d ディーゼルの真骨頂! 1000km一気に走破 東京〜山形往復...

日産ノート | カッコイイだけじゃない! 燃費も走りも格段に洗練...

渋滞もなんのその! スイスポの本気度はサンデードライブでこそ光...

PHEVとディーゼルで燃費はどう違う? プジョー3008HYBRID4とリフ...

スズキ・ジムニーとジムニーシエラでダート走行の燃費を計ってみた...

会員必読記事|MotorFan Tech 厳選コンテンツ

フェアレディZ432の真実 名車再考 日産フェアレディZ432 Chapter2...

マツダ ロータリーエンジン 13B-RENESISに至る技術課題と改善手法...

マツダSKYACTIV-X:常識破りのブレークスルー。ガソリンエンジン...

ターボエンジンに過給ラグが生じるわけ——普段は自然吸気状態

林義正先生、「トルクと馬力」って何が違うんですか、教えてくだ...

マツダ×トヨタのSKYACTIV-HYBRIDとはどのようなパワートレインだ...

3分でわかる! クルマとバイクのテクノロジー超簡単解説

3分でわかる! スーパーカブのエンジンが壊れない理由……のひとつ...

3分でわかる! マツダのSKYACTIV-X(スカイアクティブ-X)ってな...

スーパーカブとクロスカブの運転が楽しいのは自動遠心クラッチ付...

ホンダCB1100の並列4気筒にはなぜV8のようなドロドロ感があるのか...

ホンダ・シビック タイプRの謎、4気筒なのになぜマフラーが3本?