クルマは年々重くなっている? その疑問の検証と軽量化技術の進化 クルマを軽くする接着剤、そして材料置換:MFi162「軽量化の正体」

- 2020/03/14

- Motor Fan illustrated編集部

クルマを軽くすれば、走行性能の向上や操縦安定性、そしてなにより燃費に効く。それはわかっているのだが、多くのモデルはここ数十年で重くなってきた。その推移と、厳しくなる衝突安全基準や、増加する装備へ対応しながら重量増を抑える技術のいまを探る。

衝突安全基準が本格的に導入される前、1970年代の一般的な乗用車のボディ全幅は1600mm〜1650mmが中心だった。その後に世界的に正面衝突基準がスタートするや、全幅は徐々に拡大。いまや日本市場でも5ナンバーサイズはコンパクトカーが中心となり、大部分のモデルが3ナンバーへと大きくなり、重量も増加していった。

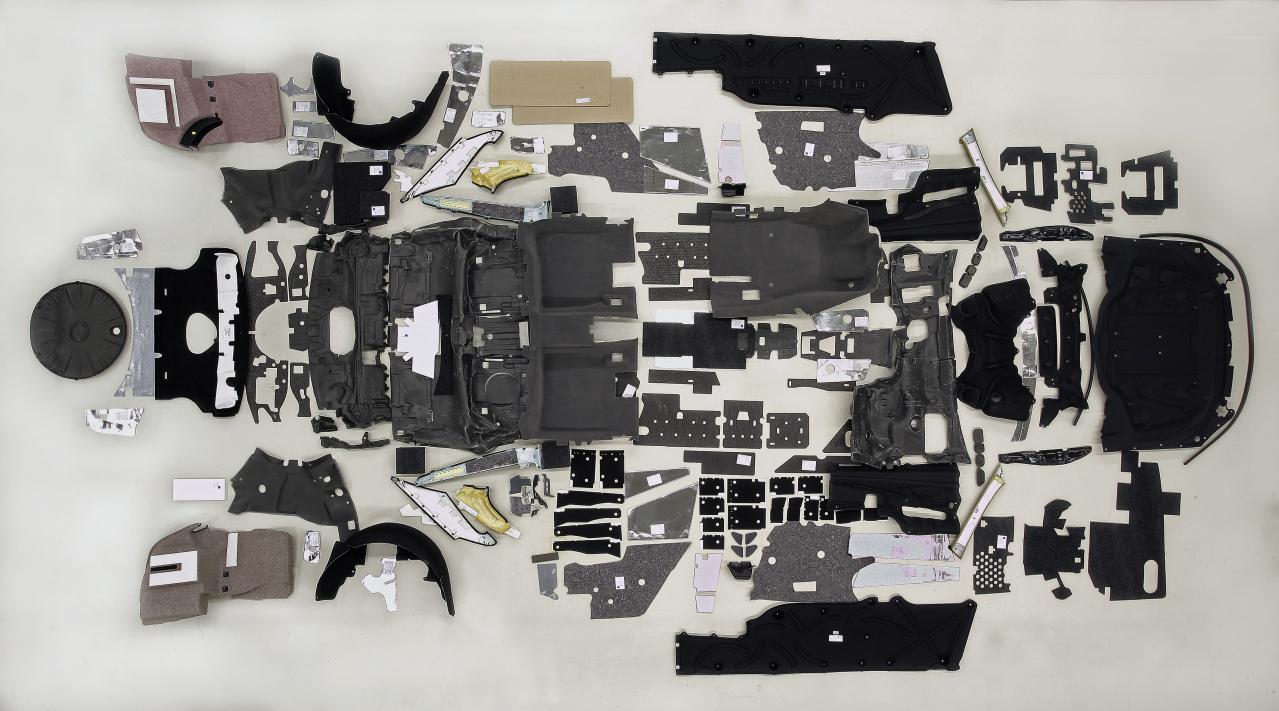

また、快適性を重視するモデルの商品性や、今後増加する電動駆動車両ではエンジン音がない分、さらに静音性も必要になってくる。一般的な遮音/防音材は物理特性上、それに使われるマテリアルの重量がどうしても必要だ。ここでも重量の増加は避けられない。

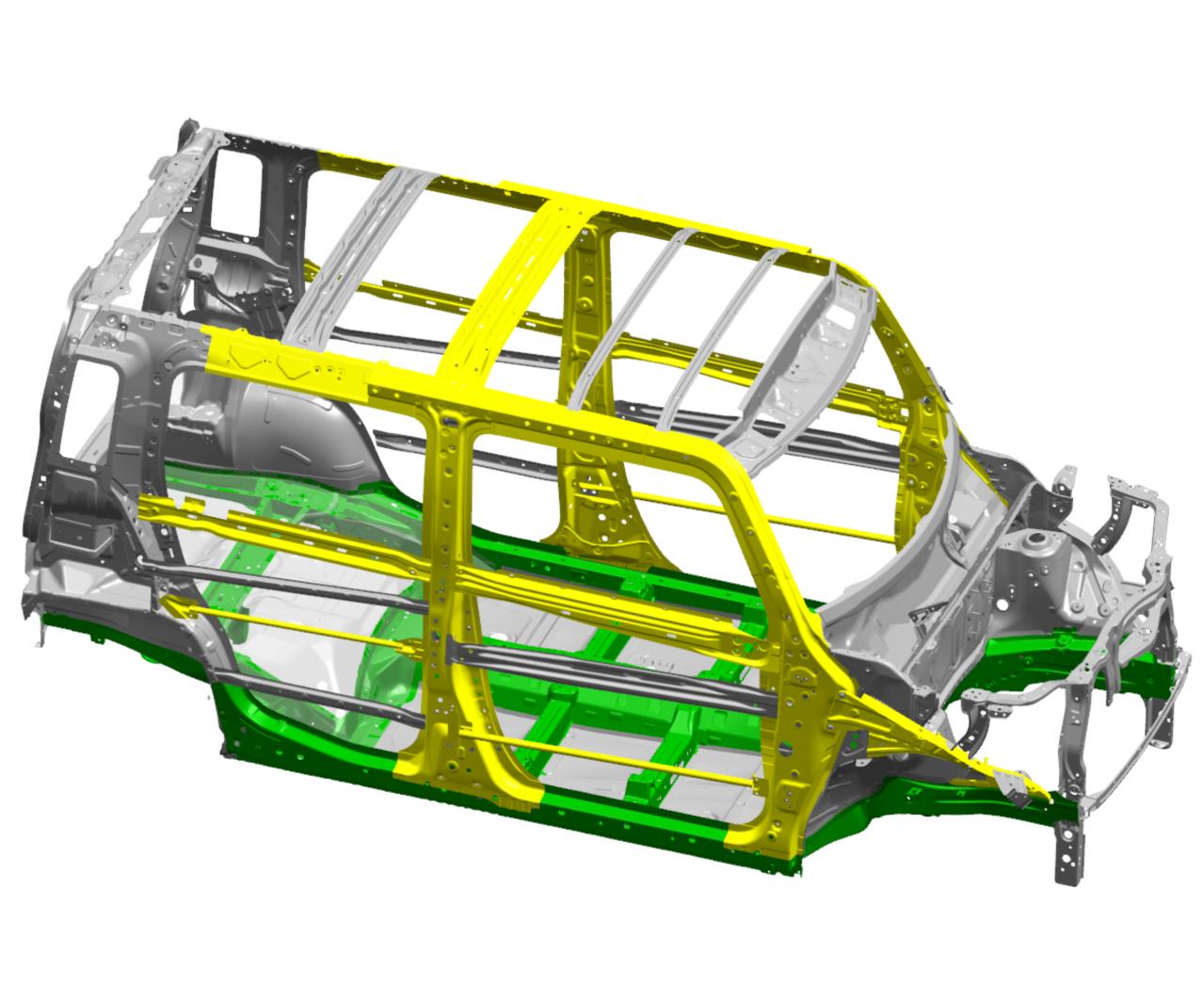

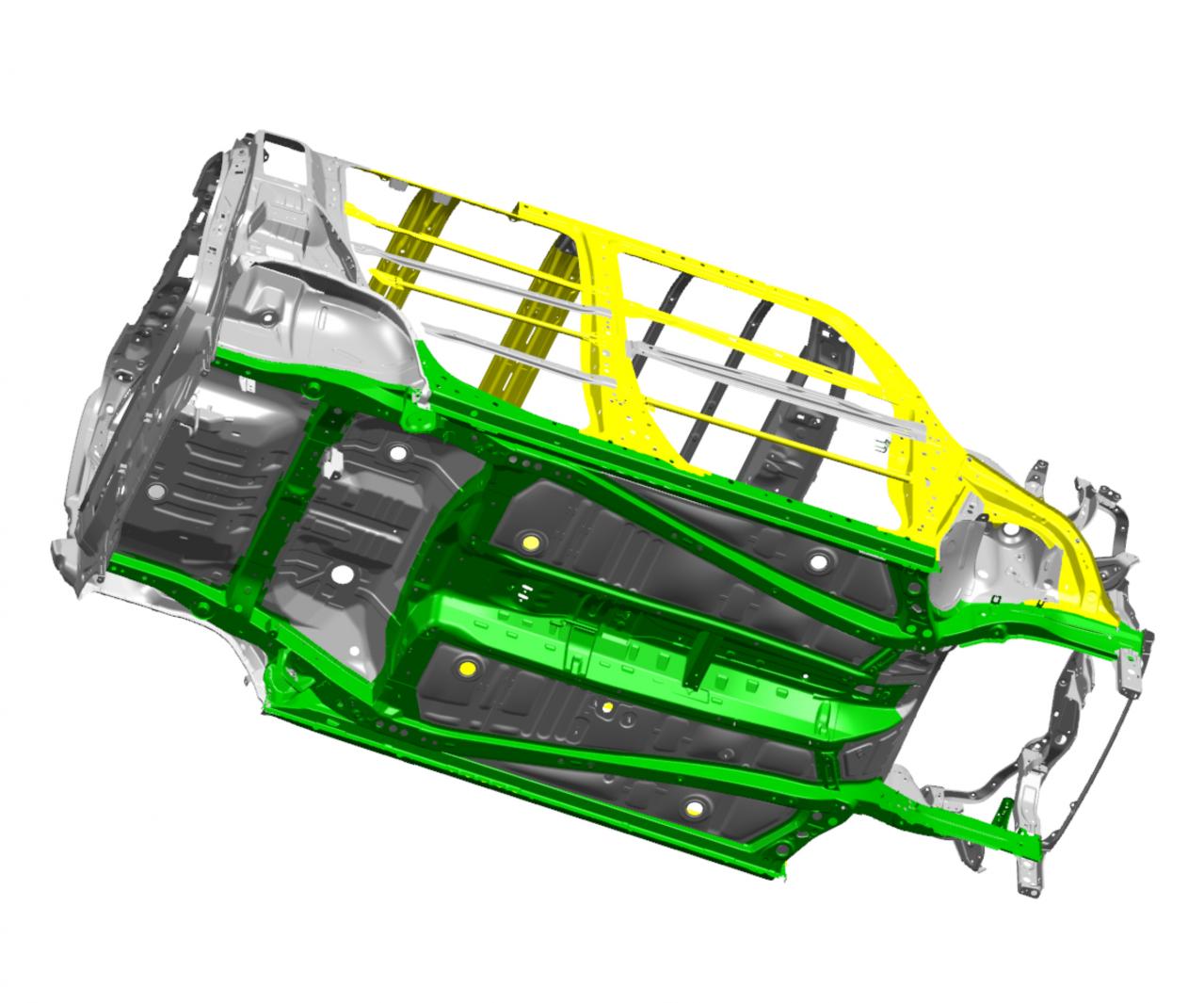

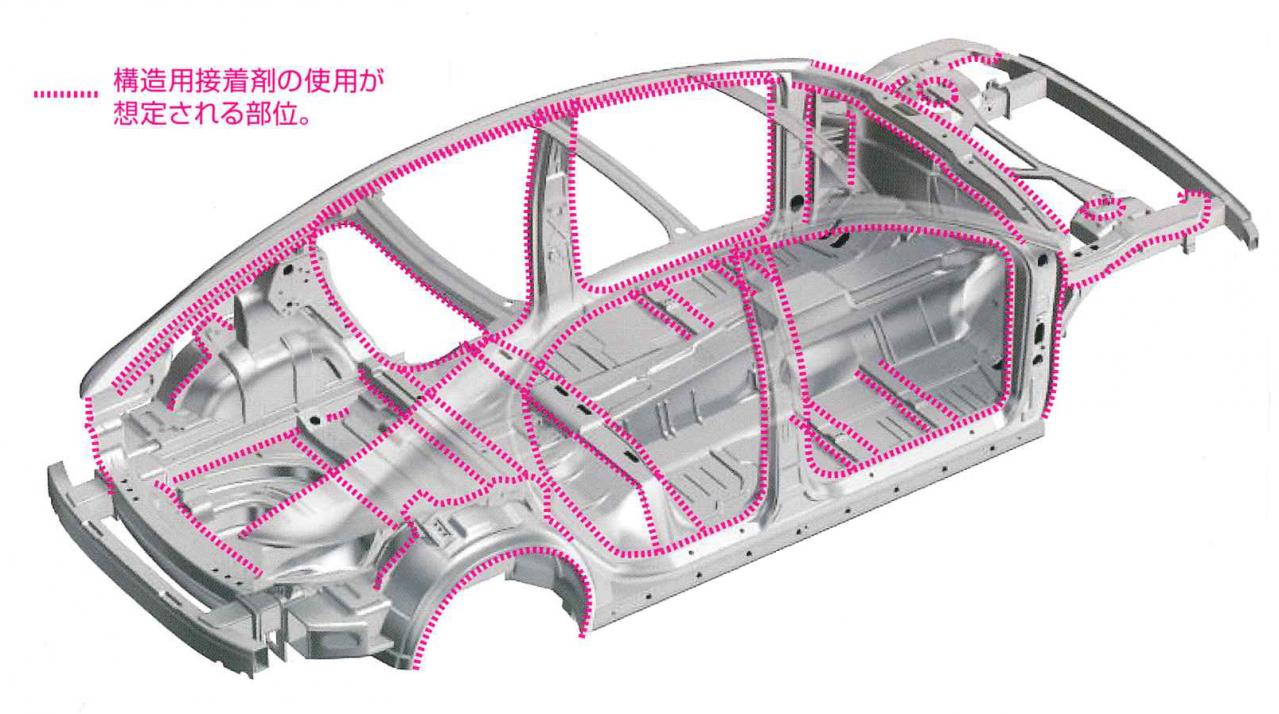

衝突安全基準を満たすために、強度が高い高張力鋼板のボディへの使用範囲も拡大しているが、板厚を下げて重量が低減できても剛性が下がってしまうというデメリットが発生する。それをカバーするために、欧州メーカーに続いて国産車でもボディ構造用接着材の採用事例が拡大している。

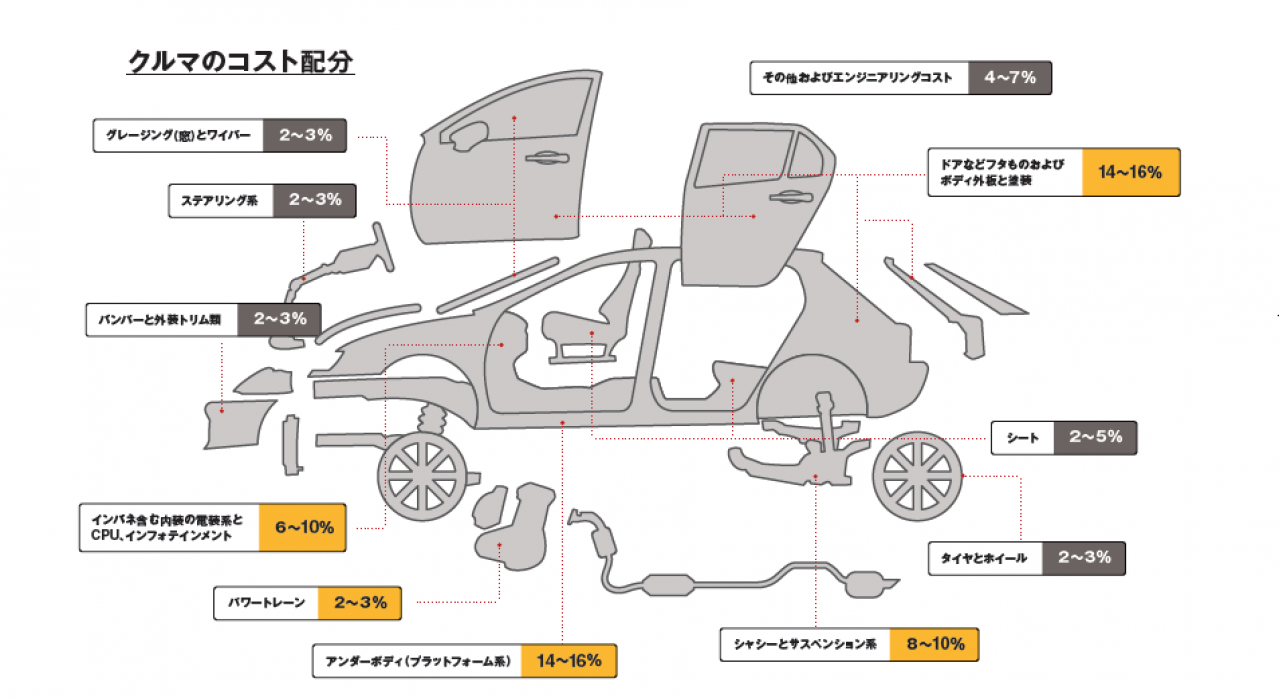

軽量化の手段として一般的なのは、軽い素材を使ういわゆる「材料置換」である。しかしそこにはコストアップという現実が常につきまとう。軽く性能の良いモデルが、いったいどのくらいの価格であれば商品力を発揮できるのか。そこには材料費だけではなく生産設備への投資といった要素も無視できない。

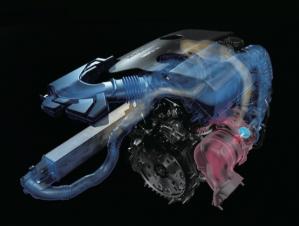

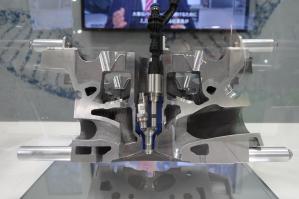

近年、各メーカーはプラットフォームを開発する際に各モデルの個別最適ではなく、一括してパワートレーンやシャシー関連との調整を一気に進め従来ではできなかった”大きなジャンプ”を実現する機会も増えてきた。マツダのSKYACTIV、トヨタのTNGA、ダイハツのDNGAはこうした新しい技術基盤の総称である。

3月14日発売のモーターファン・イラストレーテッドvol.162では、近年のクルマの重量増加の推移を振り返り、最新の軽量化技術をさまざまな視点から解説した。新素材のメリットとそれを実用化するための課題、最新プラットフォームへ投入されたテクノロジー、剛性確保へのトライなど、ぜひご一読いただきたい。

モーターファン・イラストレーテッドvol162「軽量化の正体」

図解特集 Lightweight Technology

Chapter 1 : 現在の乗用車の重量分析

Chapter 2 : 50%軽量は可能なのか

Chapter 3 : 軽量化の弱点を補う

コラム:-23kgへの挑戦 ホンダ・シビックTYPE R Limited Editionの軽量化技術

第2特集:電動化時代のベアリング

|

|

|

自動車業界の最新情報をお届けします!

Follow @MotorFanwebおすすめのバックナンバー

自動車業界 特選求人情報|Motor-FanTechキャリア

「自動車業界を支える”エンジニアリング“ 、”テクノロジー”情報をお届けするモーターファンテックの厳選転職情報特集ページ

三菱自動車工業株式会社

認証試験<国内/海外の予防安全/衝突安全>

年収

950万円〜1250万円

勤務地 愛知県岡崎市橋目町字中新切1番地

この求人を詳しく見る

株式会社ベリサーブ

モビリティPMO開発<関東圏内モビリティ>

年収

420万円〜1100万円

勤務地 神奈川県厚木市,東京都三鷹市,群馬県...

この求人を詳しく見る

「自動車業界を支える”エンジニアリング“ 、”テクノロジー”情報をお届けするモーターファンテックの厳選転職情報特集ページ

三菱自動車工業株式会社 認証試験<国内/海外の予防安全/衝突安全>

| 年収 | 950万円〜1250万円 |

|---|---|

| 勤務地 | 愛知県岡崎市橋目町字中新切1番地 |

株式会社ベリサーブ モビリティPMO開発<関東圏内モビリティ>

| 年収 | 420万円〜1100万円 |

|---|---|

| 勤務地 | 神奈川県厚木市,東京都三鷹市,群馬県... |

これが本当の実燃費だ!ステージごとにみっちり計測してみました。

日産キックス600km試乗インプレ:80km/h以上の速度域では燃費が劇...

BMW320d ディーゼルの真骨頂! 1000km一気に走破 東京〜山形往復...

日産ノート | カッコイイだけじゃない! 燃費も走りも格段に洗練...

渋滞もなんのその! スイスポの本気度はサンデードライブでこそ光...

PHEVとディーゼルで燃費はどう違う? プジョー3008HYBRID4とリフ...

スズキ・ジムニーとジムニーシエラでダート走行の燃費を計ってみた...

会員必読記事|MotorFan Tech 厳選コンテンツ

フェアレディZ432の真実 名車再考 日産フェアレディZ432 Chapter2...

マツダ ロータリーエンジン 13B-RENESISに至る技術課題と改善手法...

マツダSKYACTIV-X:常識破りのブレークスルー。ガソリンエンジン...

ターボエンジンに過給ラグが生じるわけ——普段は自然吸気状態

林義正先生、「トルクと馬力」って何が違うんですか、教えてくだ...

マツダ×トヨタのSKYACTIV-HYBRIDとはどのようなパワートレインだ...

3分でわかる! クルマとバイクのテクノロジー超簡単解説

3分でわかる! スーパーカブのエンジンが壊れない理由……のひとつ...

3分でわかる! マツダのSKYACTIV-X(スカイアクティブ-X)ってな...

スーパーカブとクロスカブの運転が楽しいのは自動遠心クラッチ付...

ホンダCB1100の並列4気筒にはなぜV8のようなドロドロ感があるのか...

ホンダ・シビック タイプRの謎、4気筒なのになぜマフラーが3本?