内燃機関超基礎講座 | 鋳造に欠かせない「中子」のテクノロジー:自在な造形技術が生む精密さ

- 2021/03/24

- Motor Fan illustrated編集部

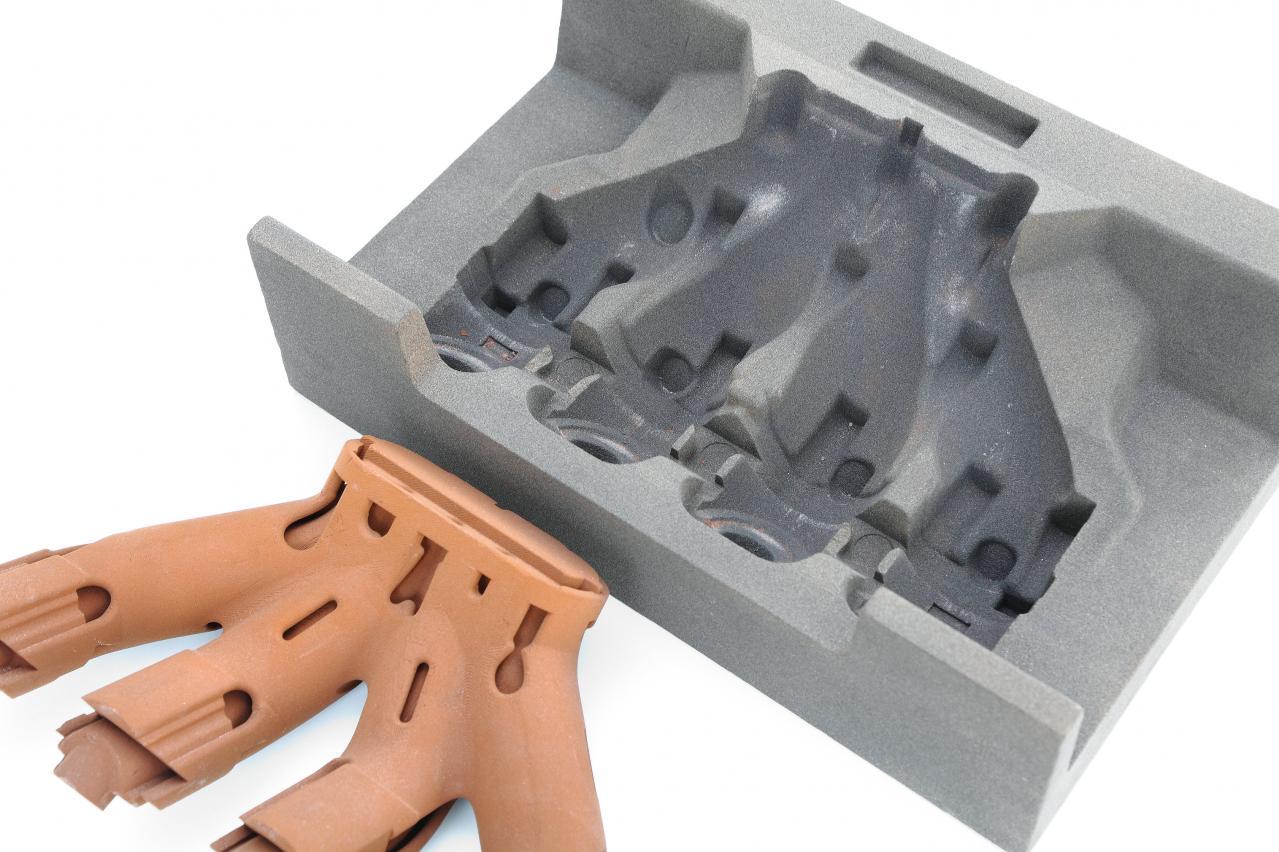

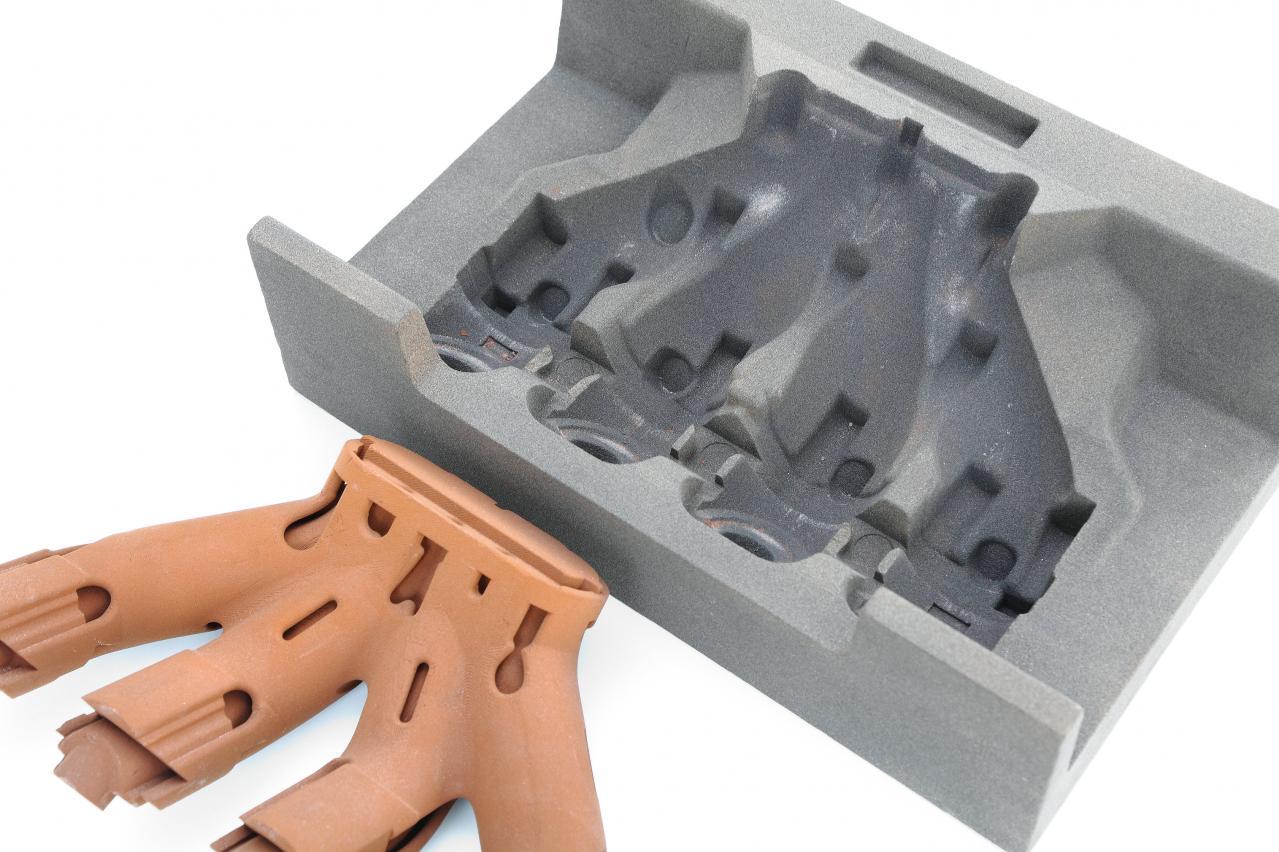

デジタルデータから実際の立体造形物を出力することが可能な3Dプリンターの応用技術が、かつては職人の技がすべてだった砂型鋳造の現場を大きく変えようとしている。コイワイは、積層砂型工法と呼ばれるこの技術をいち早く採り入れてきた先駆的存在だ。

TEXT:高橋一平(Takahashi Ippey) PHOTO:小林康雄(KOBAYASHI Yasuo)/住吉道仁(SUMIYOSHI Michihito)

エンジンのダウンサイジング化を支えるキーテクノロジーとして、近年注目度が高まっているターボチャージャー(以下ターボ)。高度な流体制御技術が必要とされるターボの開発・製造を行なえるメーカーは世界でも限定されるが、その技術を、試作請け負いという形で支えている日本企業がコイワイである。スクロール部の複雑な内部形状を正確に造り込むことが求められるターボのコンプレッサーハウジングやタービンハウジングの砂型鋳造による試作は、同社が最も得意とする分野のひとつだ。

かつて、この部分の試作型は、スクロール部の断面形状を角度ごとに示した図面をもとに作成したゲージで寸法と形状を確認しながら木型職人が木材から木型を削り出す、職人の存在なくしては成立し得ない世界だった。当時、メーカーから送られてくる断面形状の図面は15度ごとのもので、中間にあたる部分は「滑らかにつなぐこと」という指示が添えられているのみ。図面に存在しない部分を木型職人が自らの指先の感覚とセンスで補完するという、まさに「匠の技」が求められる作業だった。

しかし、近年になってシミュレーション技術が発達し、実験に使う検討型も数が絞られるようになってくると、かつてはひとつの製品開発に数十、多い時には100を超える数が用いられた試作型は10以下に減少。木型職人の活躍の機会は次第に減ることとなり、次世代への技術の伝承の機会も減少したことから(木型職人の)高齢化が進む結果となっている。

コイワイでは、こうした状況に強い危機感を抱き、予想される人材不足の時代へ向けて状況を打開すべく2007年に積層砂型工法の設備を導入。これは近年、世間で話題の3Dプリンターの技術を砂型の作成に応用したものだ。当時はまだ認知度は低く、国内で同様の設備の導入は数例という状況だった。しかもこれらはいずれも研究施設での運用だったが、同社では顧客向けの鋳物製作に用いるという商用目的の運用にいち早く着手している。

前例の少ない最先端技術ということで、当初は試作を発注してくるメーカー側に提案してもなかなか採用してもらえないという、半ば異端児的な扱いもあったというが、圧倒的ともいえる短納期と、多品目少量生産が可能となる積層砂型工法が時代のニーズに合致していたことから、受注数も着実に伸び、現在では同社を代表する技術のひとつとなっている。

【鋳造法の種類】

▶︎ 砂型鋳造法

鋳造ごとに鋳型を造形して鋳込みを行ない、鋳型を破壊して鋳物を取り出す方法。

・ 生型鋳造法

・ CO2型鋳造法

・ シェルモールド

・ 有機自硬性鋳型鋳造法

▶︎ 金型鋳造法

金属製の鋳型を繰り返し

使用する方法。

材料の自重で鋳型に溶湯をまわす重力式と比較的低い圧力をかけて溶湯をまわす低圧式がある。

・ 重力鋳造法(グラビティー)

・ 低圧鋳造法(ロープレッシャー)

▶︎ ダイカスト鋳造法

金型鋳造法のひとつだが、溶湯を高速で金型に圧入する方法で、

溶湯を金型に充填する機械=ダイカストマシンが必要になる。

▶︎ 特殊鋳造法

デジタルから3D造形物を出力するというと、もはや職人の技術など必要ないように思えるが、数値化や自動化が進んでも、経験が必要とされる面はまだまだ数多いという。鋳造という技術の奥深さが伺える興味深い話だが、同社の次なる目標のひとつは、こうした職人の持つ経験則の解析と、数値化へのトライだという。現状はまだまだ難しそうだが、いずれは両者を結びつけるブレイクスルーが起きる日が来るのかもしれない。そして、それを起こす、あるいは呼ぶのは同社が持つような日本のものづくりへの情熱であると、筆者は信じたい。

|

|

|

自動車業界の最新情報をお届けします!

Follow @MotorFanwebおすすめのバックナンバー

これが本当の実燃費だ!ステージごとにみっちり計測してみました。

日産キックス600km試乗インプレ:80km/h以上の速度域では燃費が劇...

BMW320d ディーゼルの真骨頂! 1000km一気に走破 東京〜山形往復...

日産ノート | カッコイイだけじゃない! 燃費も走りも格段に洗練...

渋滞もなんのその! スイスポの本気度はサンデードライブでこそ光...

PHEVとディーゼルで燃費はどう違う? プジョー3008HYBRID4とリフ...

スズキ・ジムニーとジムニーシエラでダート走行の燃費を計ってみた...

会員必読記事|MotorFan Tech 厳選コンテンツ

フェアレディZ432の真実 名車再考 日産フェアレディZ432 Chapter2...

マツダ ロータリーエンジン 13B-RENESISに至る技術課題と改善手法...

マツダSKYACTIV-X:常識破りのブレークスルー。ガソリンエンジン...

ターボエンジンに過給ラグが生じるわけ——普段は自然吸気状態

林義正先生、「トルクと馬力」って何が違うんですか、教えてくだ...

マツダ×トヨタのSKYACTIV-HYBRIDとはどのようなパワートレインだ...

3分でわかる! クルマとバイクのテクノロジー超簡単解説

3分でわかる! スーパーカブのエンジンが壊れない理由……のひとつ...

3分でわかる! マツダのSKYACTIV-X(スカイアクティブ-X)ってな...

スーパーカブとクロスカブの運転が楽しいのは自動遠心クラッチ付...

ホンダCB1100の並列4気筒にはなぜV8のようなドロドロ感があるのか...

ホンダ・シビック タイプRの謎、4気筒なのになぜマフラーが3本?