高張力鋼板を使うと何がいいのか──安藤眞の『テクノロジーのすべて』第10弾

- 2019/01/26

-

安藤 眞

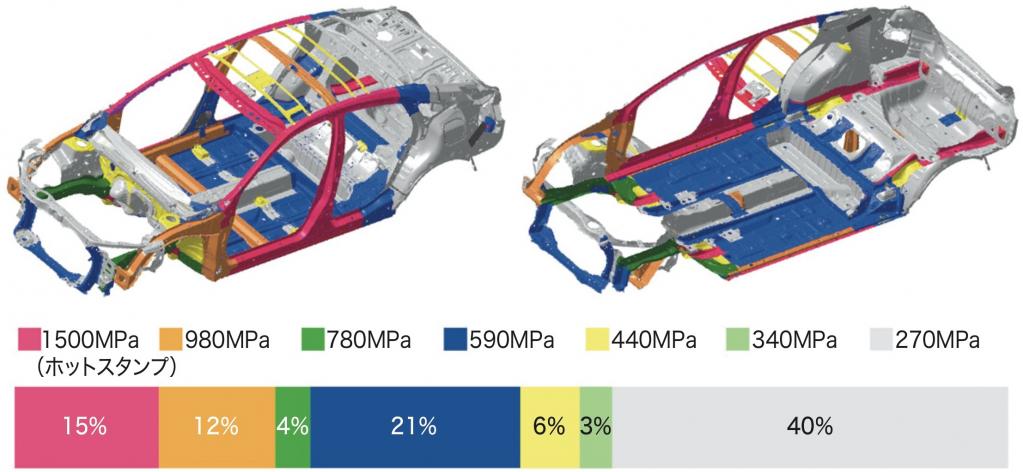

新型車が登場するたびに現れる「ハイテン鋼の使用率を高めました」というアナウンス。数字が大きい=性能が優れているという漠然とした印象はあるものの、ではなぜすべてをそれにしてしまわないのか、それにすることで何かデメリットはあるのか。ホンダ・新型インサイト/新型マツダ3を題材に考察してみる。

TEXT:安藤 眞(ANDO Makoto)

近年は欧州メーカーを中心に、ボディ骨格のマルチマテリアル化(鋼板以外の材料との組み合わせ)が進められているが、一方で国産車は、まだ鋼板のみのボディを使用しているモデルがほとんどを占める。某メーカーのエンジニア氏によれば、「まず鉄の能力を使い切りたい。アルミやカーボンを考えるのは、その後」とのこと。非鉄材料を使うには、成形にも接合にも多額の設備投資が必要になるという側面もあるとは思うが、実際、鋼材もまだまだ進化しており、能力を引き出す余地は残されている。

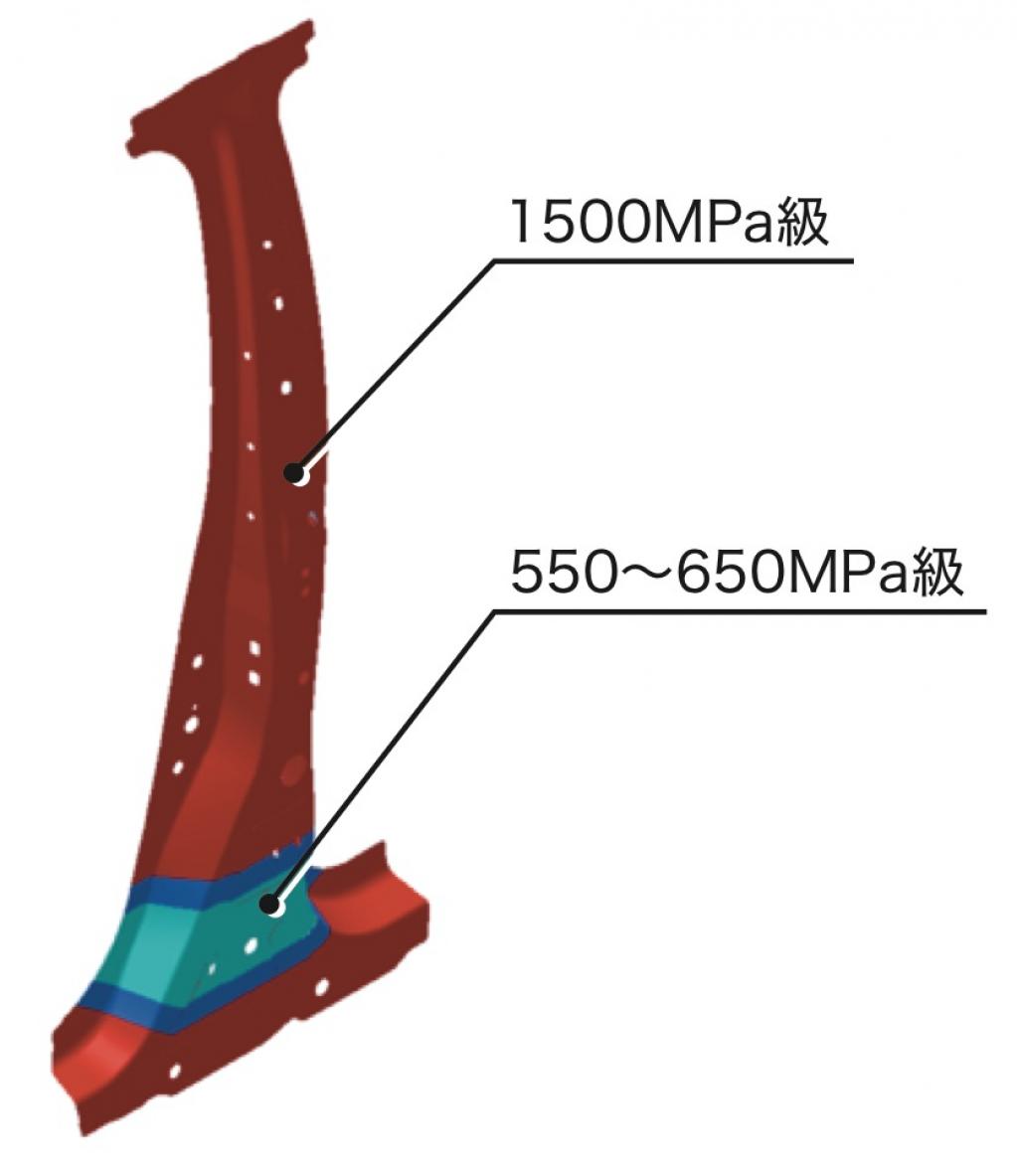

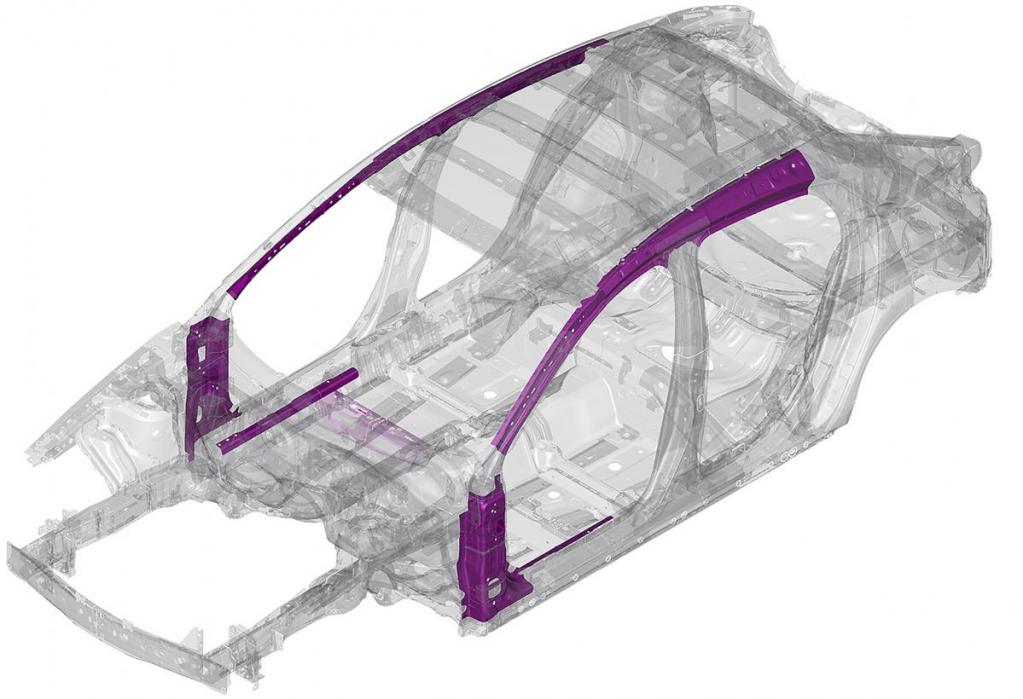

ひとつの例が、ホンダが新型インサイトに採用した異強度ホットスタンプ材。一枚の鋼板でできた部品であるにもかかわらず、部位によって強度が異なるのが特徴だ。同様のコンセプトを持つ材料としては、テーラードブランク鋼板があるが、テーラードブランクは、板厚や強度の異なる鋼板をシートの状態でレーザー溶接し、それを打ち抜いた後にプレス成形することで部分的に強度を変えているもの。それに対し、ホンダの異強度ホットスタンプ材は、熱間成型の焼き入れ工程で部分的に冷却速度を変え、一部品の中で異なる強度を共存させている。

そんなにうまい具合に行くものか? と考えて思い当たるのが、日本刀の焼き入れである。日本刀の刀身に焼きを入れる際には、刃先は“焼刃土”を薄く塗り、鎬地(しのぎじ)側には厚く塗る。こうすることで、刃先は水冷時に急冷されて強度が高まる一方、鎬地側は徐冷され、強度はそれほど高まらない代わりに、靭性(粘り)が高まって折れにくくなる。それと同じだと考えれば「なるほど!」なのだが、共同開発のパートナーは日本の鋼材メーカーではなく、スペインのゲスタンプ社。実は欧州車には、すでに採用例がある。

異強度ホットスタンプ材が使用されているのは、Bピラースティフナーと、リヤサイドフレーム。いずれも衝突強度を確保する上で、重要な部品だ。そこで疑問になるのは、「強度が必要なのだから、全体に焼きが入っていても良いのでは?」ということだが、そうはいかないのが、高張力鋼板の難しいところ。鋼板は強度を高めれば高めるほど、破壊する際に、伸びずに割れやすくなる。

いくら強度の高い材料でも、割れてしまえば、それ以上は荷重を負担することはできない。もちろん、衝突試験相当の荷重では割れないように設計するが、それ以上の荷重が入ったときに、「あとは知りませ〜ん」というわけにはいかない。しかも、ホットスタンプ鋼板の硬さは刃物と同等。その鋭利な破断面が乗員に向かえば、切り傷を負うことも考えられる。そこで、割れずに持ちこたえる部分が必要になる、というわけだ。

もうひとつの例が、マツダが次期マツダ3(アクセラ)に採用する予定の冷間プレス用1310MPa級鋼板。自動車構造用の冷間プレス鋼板としては、従来の1180MPa級を抜いて世界高強度となった。

鋼板は強度を高めるほど伸びにくくなることは既述の通りだが、伸びないとプレス成形の際に割れてしまい、複雑な形状には追従できなくなる。それを解決する手段として、ホットスタンプ鋼板が考え出されたわけだが、設備が大がかりになってコストがかさむ。

そこで、超高張力鋼板でも冷間加工できるよう、圧延性の向上が進められてきた。それには配合する微量元素(ニッケルやケイ素、クロムやマンガンなど)の調整や、焼き鈍し工程の工夫が必要になるのだが、自動車用として厄介なのは、防錆のために亜鉛メッキをする必要があるということ。一見、関係ないように思える強度と防錆性だが、実は非常にメンドクサイ関係にある。

微量元素に頼ったほうが、圧延性は確保しやすい。しかしメッキをすると、その工程で発生した水素が、鉄と微量元素の結晶粒界に入り込み、時間の経過とともにもろくなる「水素脆化」という現象を起こしやすくなる(といっても、そのメカニズムは解明し切れていない)。だから微量元素にはなるべく頼りたくない、という相反関係があるのだ。

それを克服したのが、今回の1310MPa級鋼板。マツダの開発パートナーの一社であるJFEスチールによれば(もう一社は新日鐵住金)、「合金の添加を極限まで低減」「独自の連続焼鈍プロセスの高い冷却能力を活用」したとのこと。「焼鈍」とは、焼きを入れて硬くなった組織を再び加熱して、硬さと延性のバランスを取る工程のことで、加熱温度と冷却速度によって、そのバランスを調整することができる。今回はここに、大きなノウハウが隠されているようだ。

このように、ひとくちに「鉄」と言っても奥が深く、その可能性には、まだまだ捨てがたいものがある、ということだ。

|

|

|

自動車業界の最新情報をお届けします!

Follow @MotorFanwebおすすめのバックナンバー

これが本当の実燃費だ!ステージごとにみっちり計測してみました。

日産キックス600km試乗インプレ:80km/h以上の速度域では燃費が劇...

BMW320d ディーゼルの真骨頂! 1000km一気に走破 東京〜山形往復...

日産ノート | カッコイイだけじゃない! 燃費も走りも格段に洗練...

渋滞もなんのその! スイスポの本気度はサンデードライブでこそ光...

PHEVとディーゼルで燃費はどう違う? プジョー3008HYBRID4とリフ...

スズキ・ジムニーとジムニーシエラでダート走行の燃費を計ってみた...

会員必読記事|MotorFan Tech 厳選コンテンツ

フェアレディZ432の真実 名車再考 日産フェアレディZ432 Chapter2...

マツダ ロータリーエンジン 13B-RENESISに至る技術課題と改善手法...

マツダSKYACTIV-X:常識破りのブレークスルー。ガソリンエンジン...

ターボエンジンに過給ラグが生じるわけ——普段は自然吸気状態

林義正先生、「トルクと馬力」って何が違うんですか、教えてくだ...

マツダ×トヨタのSKYACTIV-HYBRIDとはどのようなパワートレインだ...

3分でわかる! クルマとバイクのテクノロジー超簡単解説

3分でわかる! スーパーカブのエンジンが壊れない理由……のひとつ...

3分でわかる! マツダのSKYACTIV-X(スカイアクティブ-X)ってな...

スーパーカブとクロスカブの運転が楽しいのは自動遠心クラッチ付...

ホンダCB1100の並列4気筒にはなぜV8のようなドロドロ感があるのか...

ホンダ・シビック タイプRの謎、4気筒なのになぜマフラーが3本?