内燃機関超基礎講座 | マツダ・スカイアクティブエンジンの精密砂型鋳造:シリンダーヘッドをわずか1分で製造

- 2021/02/23

-

牧野 茂雄

スカイアクティブエンジンの導入に合わせてマツダは、シリンダーヘッドの製造に砂型鋳造を導入した。 おもなねらいは設計値どおりの燃焼室や冷却水路を正確に量産することだった。 金型と違って砂型には保温効果があり、溶けたアルミが隅々まで行きわたるというメリットがある。

TEXT&PHOTO:牧野茂雄 (Shigeo MAKINO)

シリンダーブロックとシリンダーヘッドの製造は、金型鋳造(ダイキャスト)が主流である。金型内に複雑な形状の中子を組み込み、そこに高圧で溶けたアルミを圧送する高圧鋳造(ハイプレッシャー・ダイキャスティング=HPD)の技術が進歩し、正確な鋳物を作ることができるようになった。また、成形対象によっては低圧鋳造(ロープレッシャー・ダイキャスティング=LPD)という手法もあり、これも一般的には利用されている。

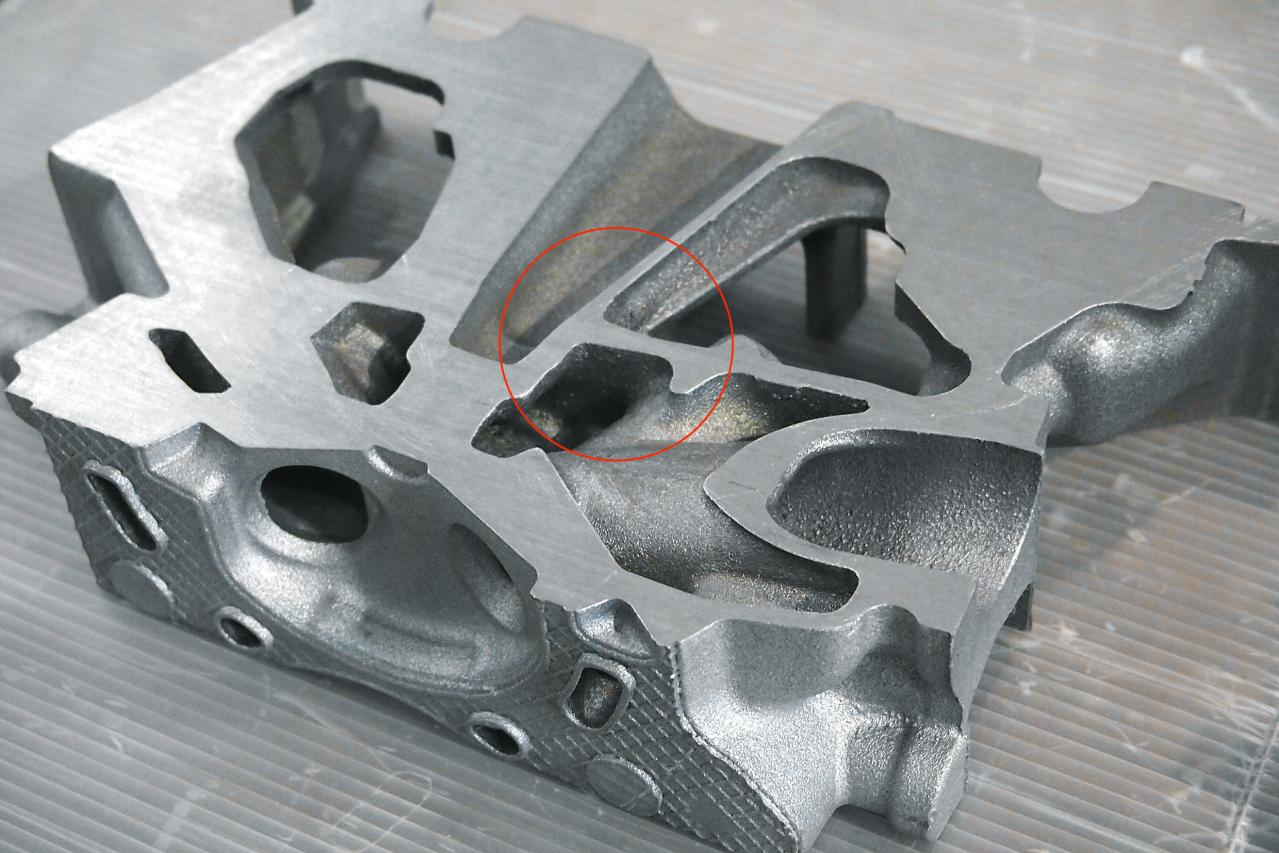

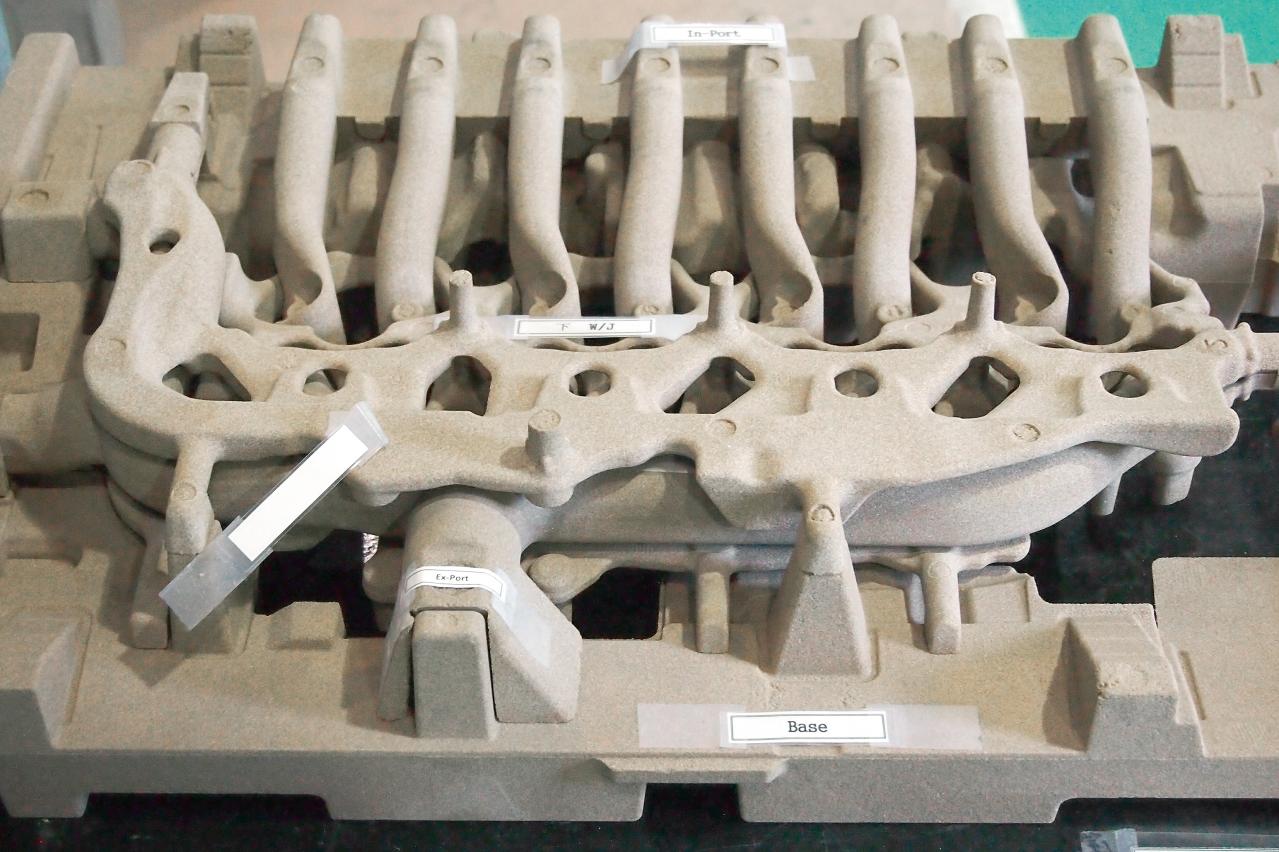

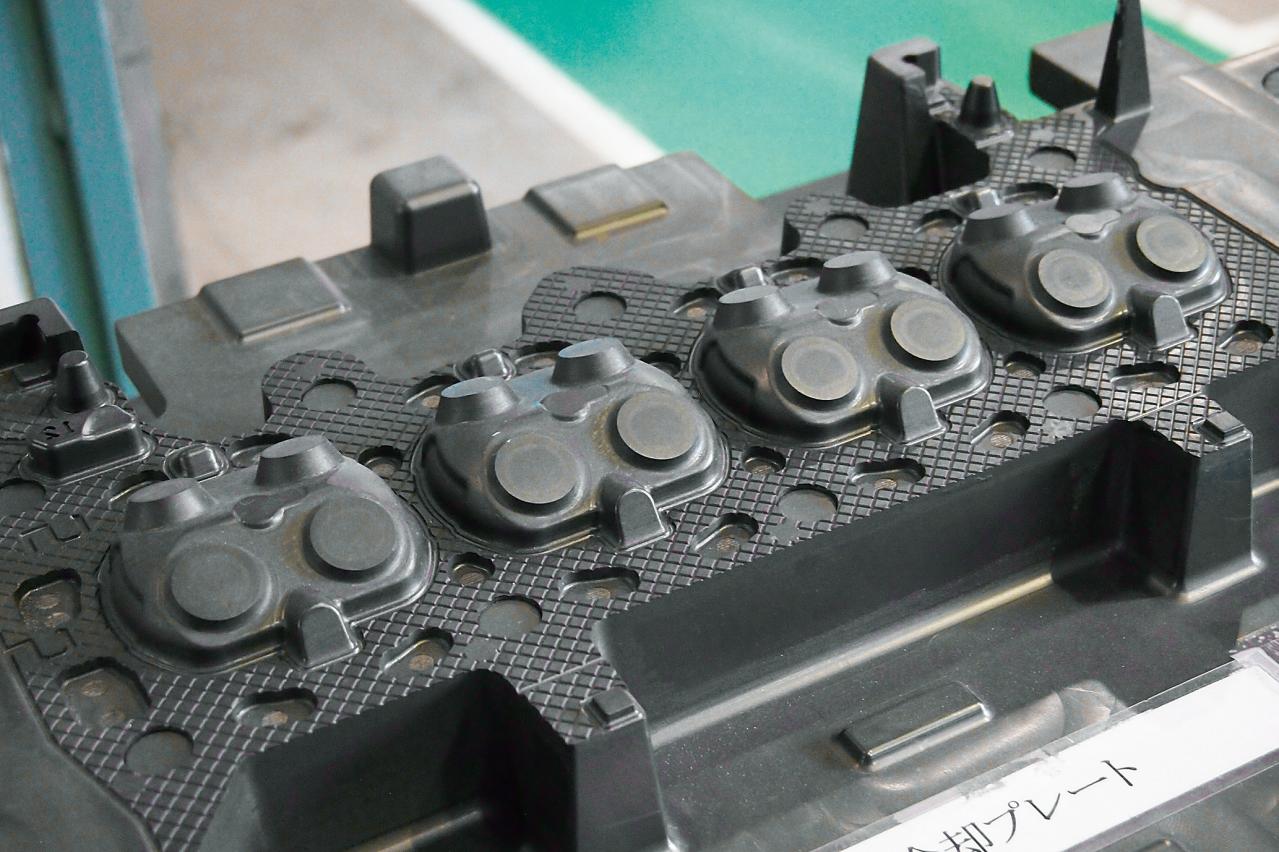

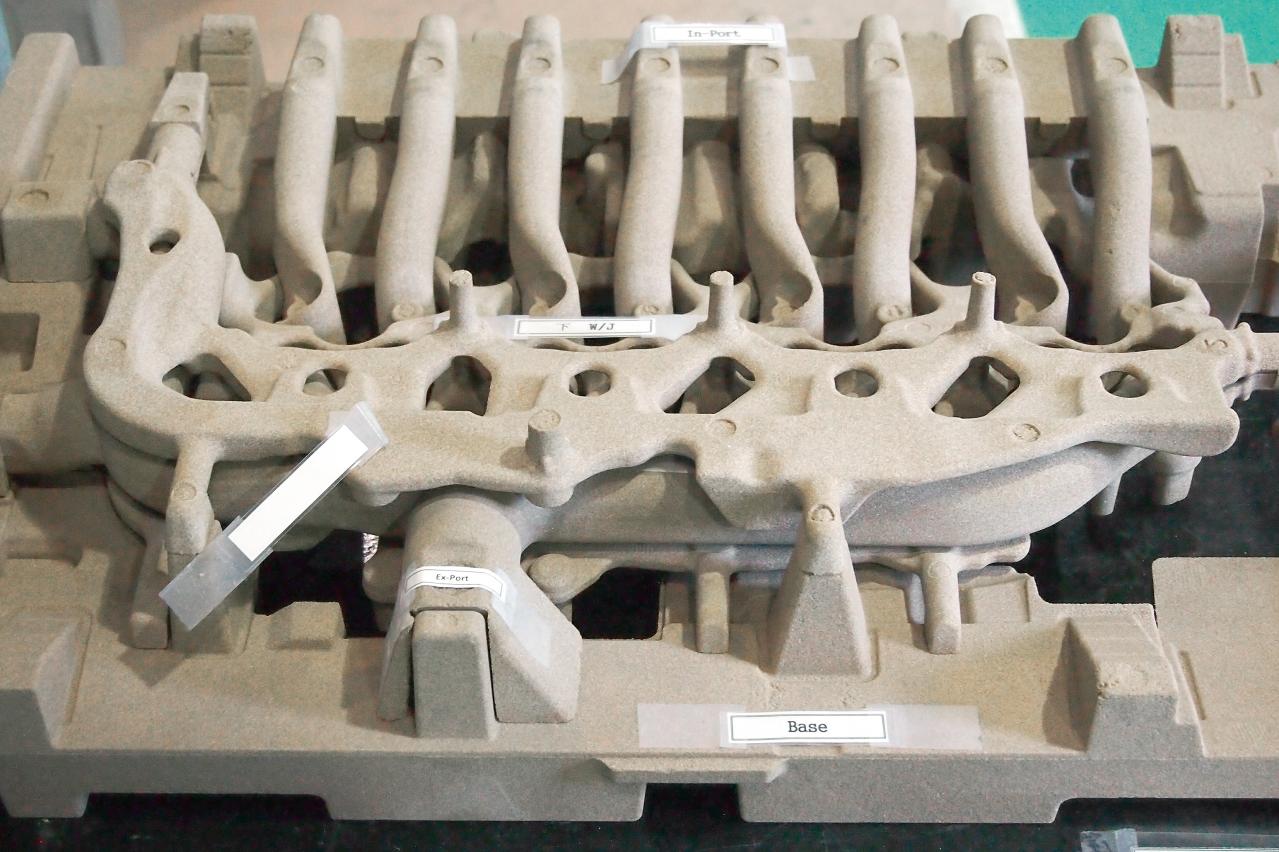

その時代にマツダは、最新技術を投入したスカイアクティブエンジン群の製造に砂型鋳造という方法を選択した。二液性硬化樹脂を混ぜた特殊な砂を使い、シリンダーヘッドの外観形状となる砂箱と、ディーゼルエンジンは13個、ガソリンエンジンは12個の中子を作り、型を組み立てる。燃焼室の天井となる面、砂型を積み上げていくときのベースプレートは金属製の鋳型を使い、精度の高いサンドパッケージを作る。吸気/排気ポートや冷却水路を設計値どおり正確に成型するため、精密な中子が人の手によって組み込まれる。そのサンドパッケージにアルミ合金の溶湯を注ぐ。

サンドパッケージの上面から自由落下で溶湯を注ぐ重力鋳造ではなく、側面からほんの少しだけ圧力をかけて溶湯を流す超低圧鋳造である。製造現場を見れば、アルミ溶湯を押し込むストロークはわずか50mm程度であり、ほぼ重力鋳造である。溶湯を流し込みながらサンドパッケージ全体を一度だけ上下逆になるよう回転させ、砂型内部の隅々にまで溶湯を行きわたらせる。

なぜ砂型なのか。理由は大きく分けて3つある。まず、要求される機械的性能を忠実に作り込むことだ。燃焼室面となる部分を冷却性に優れた金型ベースプレートとし、この部分は金属の表面急冷効果を利用してアルミの組織を緻密にする。それ以外の部分は砂型ならではの表面仕上がりをねらう。冷却水路やポートの部分は、金型鋳造するだけでは不可能なくらいの薄肉化、機械加工でなければ実現できないレベルの薄肉化を実現する。

ふたつめは、つねに同一条件で鋳造することだ。砂型も金属金型のベースプレートも管理された常温で使用されるため、アルミ組織内の引け巣やリーク不良のリスクが極めて少ない。想像しにくいかもしれないが、保温効果のある砂型のなかに溶湯を注ぐと、凝固してしまう前に隅々まで溶けた金属が回る。金型だと溶湯の熱を素早く奪うため引け巣ができやすい。日本の製造技術はここを克服しているが、それでも砂型を使うメリットはまだある。

3つめは、上記の2点を実現したうえでの成形サイクルタイム短縮化である。LPDの場合はシリンダーヘッドの成型に7分程度の時間を要するが、マツダは溶湯充填と凝固冷却の工程を分離したコスワース鋳造法であり、砂型への溶湯充填だけで見れば約1分である。

- 1/2

- 次へ

|

|

|

自動車業界の最新情報をお届けします!

Follow @MotorFanwebおすすめのバックナンバー

これが本当の実燃費だ!ステージごとにみっちり計測してみました。

日産キックス600km試乗インプレ:80km/h以上の速度域では燃費が劇...

BMW320d ディーゼルの真骨頂! 1000km一気に走破 東京〜山形往復...

日産ノート | カッコイイだけじゃない! 燃費も走りも格段に洗練...

渋滞もなんのその! スイスポの本気度はサンデードライブでこそ光...

PHEVとディーゼルで燃費はどう違う? プジョー3008HYBRID4とリフ...

スズキ・ジムニーとジムニーシエラでダート走行の燃費を計ってみた...

会員必読記事|MotorFan Tech 厳選コンテンツ

フェアレディZ432の真実 名車再考 日産フェアレディZ432 Chapter2...

マツダ ロータリーエンジン 13B-RENESISに至る技術課題と改善手法...

マツダSKYACTIV-X:常識破りのブレークスルー。ガソリンエンジン...

ターボエンジンに過給ラグが生じるわけ——普段は自然吸気状態

林義正先生、「トルクと馬力」って何が違うんですか、教えてくだ...

マツダ×トヨタのSKYACTIV-HYBRIDとはどのようなパワートレインだ...

3分でわかる! クルマとバイクのテクノロジー超簡単解説

3分でわかる! スーパーカブのエンジンが壊れない理由……のひとつ...

3分でわかる! マツダのSKYACTIV-X(スカイアクティブ-X)ってな...

スーパーカブとクロスカブの運転が楽しいのは自動遠心クラッチ付...

ホンダCB1100の並列4気筒にはなぜV8のようなドロドロ感があるのか...

ホンダ・シビック タイプRの謎、4気筒なのになぜマフラーが3本?