ユニットハブはどのように進化してきたか──安藤眞の『テクノロジーのすべて』第22弾

- 2019/04/25

-

安藤 眞

新型車の技術取材をしていると「フリクション低減のために、第3世代のユニットハブ(またはハブ3)を採用しました」という話をよく聞くようになった。第3世代があるということは、第1世代からあるわけで、今回はハブのベアリング構造がどのように進歩してきたかについて、解説したいと思う。

TEXT:安藤 眞(Ando Makoto)

まず「ハブとは何か」という話から。ハブとはホイールの取付面を形成すると同時に、回転可能になっている部品のこと。車重やコーナリングフォースを支えながら回転するため、ボール(またはローラー)ベアリングは必須の存在だ。しかも横荷重がかかるから、ベアリングは2列で使う必要がある。

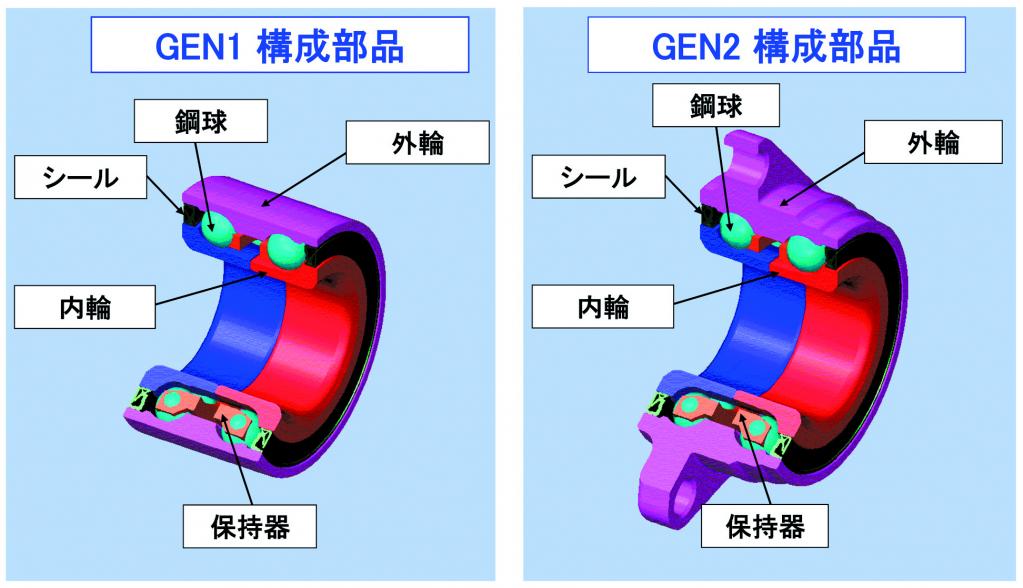

「第○世代」という言葉が生まれる以前は、ISO規格の汎用ベアリングを2列に並べて使用するケースが一般的だった。内輪(インナーレース)と外輪(アウターレース)、保持器(リテーナー)と鋼球(場合によってはオイルシールも)が組み立てられたもので、今でもホームセンターなどでごく普通に売られている。

しかし、規格化されたベアリングを使用していたのでは、小型化や軽量化、組み付けコスト削減などの面で不都合が多い。そこで、ふたつのベアリングを並べてワンセットにしたものを使うようにしたのが、第1世代のユニットベアリングである。

これはレイアウトの合理化にはつながったものの、フリクション低減の面では十分ではなかった。ベアリングは組み付けた際にガタが出ないよう、一般に「締まりばめ」という方法で組み付けられる。ベアリングの外径(または内径)よりも、穴の内径(または軸の外径)を微妙に小さく(または大きく)作っておき、圧入することでベアリングを固定する方法だ。

圧入するということは、ボールレースは強い加圧力を受け、微妙に寸法が変わる。すると鋼球との接触面圧が増大し、鋼球の転がり抵抗を増やしてしまう。CO2排出量削減が重要視され始めると、この部分のフリクション低減も求められるようになり、それに応えるために登場したのが、第2世代のユニットハブだ。

これは、ハブまたはハウジングのどちらかを直接ボールレースとして使用し、鋼球やインナーレースを組み込んで一体化したもの。圧入するのは一般に内輪側だけなので、予圧の増大は小さくて済み、それだけフリクションの低減になる。アウターレースやその圧入しろを考慮する必要がないため、ハブまたはハウジングを軽く・小さく作ることもできる。

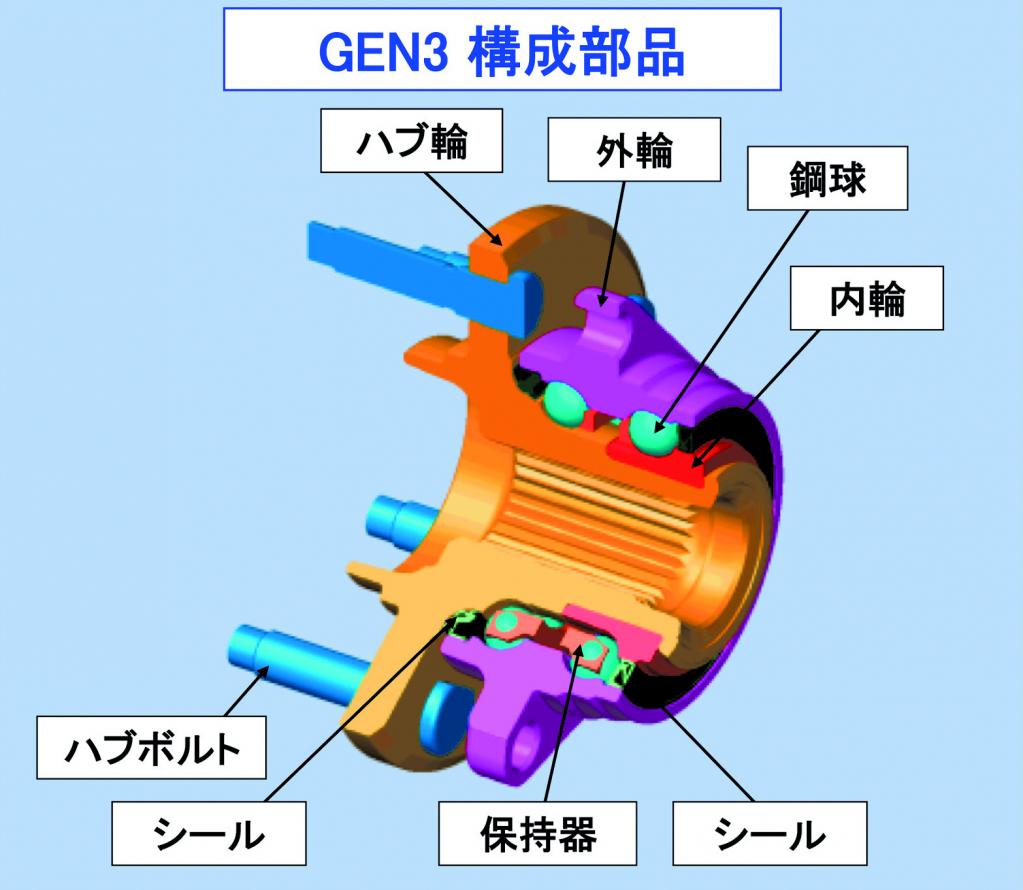

それをさらに進歩させ、ハブとハウジングの両側をボールレースとして使うようにしたのが、第3世代のユニットハブだ。圧入に起因する予圧の増大がないため、鋼球の転がり抵抗は最小限に抑えることができる。ハブやハウジングをボールレースとして使用するには、双方とも焼き入れを施して耐摩耗性を高める必要があるが、それは同時に、ハブやハウジングの強度を高めることにもつながり、薄肉化によって、さらに小型軽量化が可能になる。近年はABSの標準装備化で車輪速センサーが必須となっているが、この磁気エンコーダーまで組み込むなど、いっそうの構造合理化が図られている。

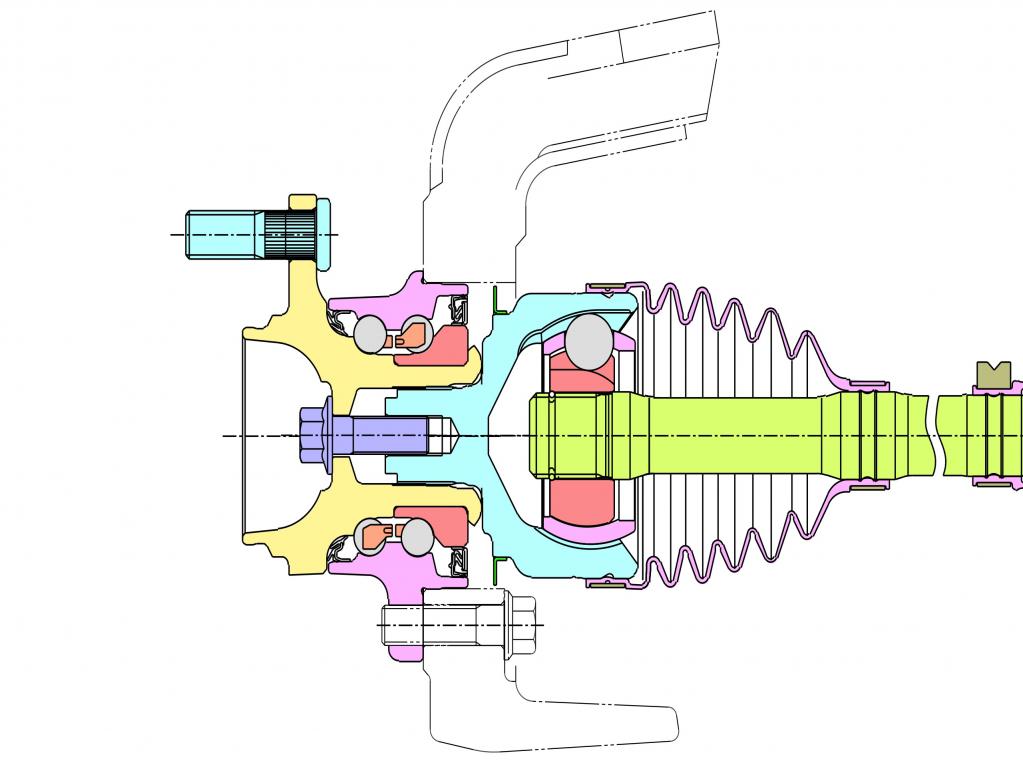

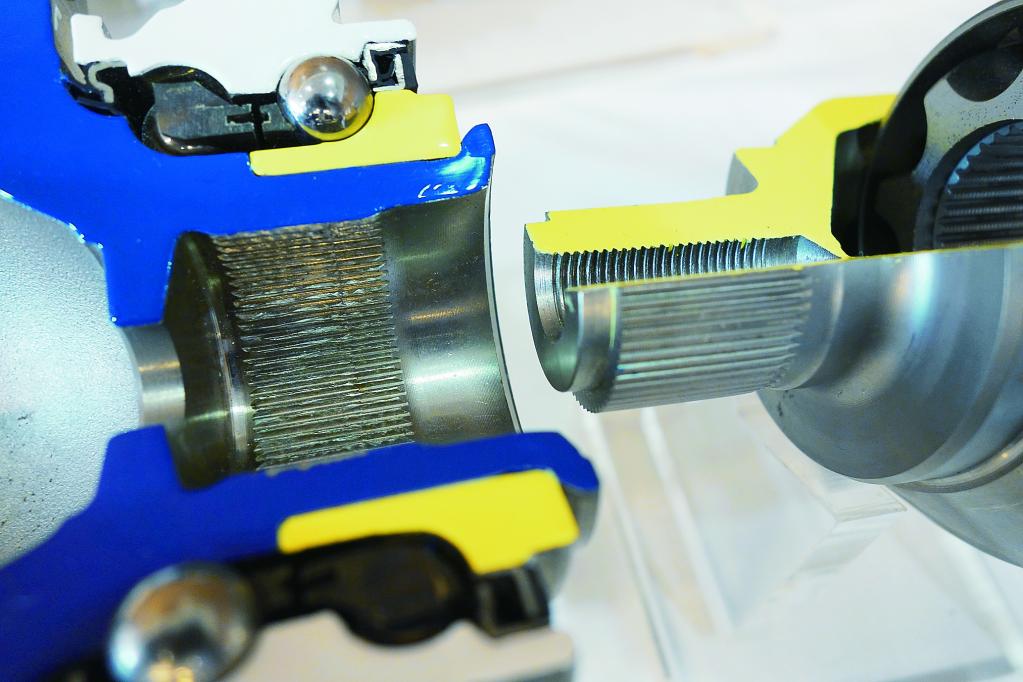

さらに現在は、ドライブシャフトの等速ジョイントまで組み込んだ「第4世代ハブジョイント」がNTNから提案されている。第3世代までは、ハブとドライブシャフトをスプライン嵌合させ、外側からナットで締める構造となっているが、ハブ側にローレットを刻み、中空にしたドライブシャフトを内側から広げてかしめることで、双方を拘束して駆動力の伝達を可能にしたものだ。これによってナットによる締結構造がいらなくなるため、第3世代に較べて約10%の軽量化が可能とのこと。こうした地道な工夫が燃費の向上を支えていることも、ぜひ知っておきたい。

|

|

|

自動車業界の最新情報をお届けします!

Follow @MotorFanwebおすすめのバックナンバー

これが本当の実燃費だ!ステージごとにみっちり計測してみました。

日産キックス600km試乗インプレ:80km/h以上の速度域では燃費が劇...

BMW320d ディーゼルの真骨頂! 1000km一気に走破 東京〜山形往復...

日産ノート | カッコイイだけじゃない! 燃費も走りも格段に洗練...

渋滞もなんのその! スイスポの本気度はサンデードライブでこそ光...

PHEVとディーゼルで燃費はどう違う? プジョー3008HYBRID4とリフ...

スズキ・ジムニーとジムニーシエラでダート走行の燃費を計ってみた...

会員必読記事|MotorFan Tech 厳選コンテンツ

フェアレディZ432の真実 名車再考 日産フェアレディZ432 Chapter2...

マツダ ロータリーエンジン 13B-RENESISに至る技術課題と改善手法...

マツダSKYACTIV-X:常識破りのブレークスルー。ガソリンエンジン...

ターボエンジンに過給ラグが生じるわけ——普段は自然吸気状態

林義正先生、「トルクと馬力」って何が違うんですか、教えてくだ...

マツダ×トヨタのSKYACTIV-HYBRIDとはどのようなパワートレインだ...

3分でわかる! クルマとバイクのテクノロジー超簡単解説

3分でわかる! スーパーカブのエンジンが壊れない理由……のひとつ...

3分でわかる! マツダのSKYACTIV-X(スカイアクティブ-X)ってな...

スーパーカブとクロスカブの運転が楽しいのは自動遠心クラッチ付...

ホンダCB1100の並列4気筒にはなぜV8のようなドロドロ感があるのか...

ホンダ・シビック タイプRの謎、4気筒なのになぜマフラーが3本?